「PPTC素子」の基本を学ぶ:ヒューズに替わる保護デバイス(1/2 ページ)

ヒューズに替わる保護素子として、復帰性のある「リセッタブル保護素子」が台頭しつつある。中でも、PPTC素子はその優れた特性から、自動車、家電、コンピュータ、通信機器などさまざまな分野で採用されている。本稿では、セラミックPTC素子、バイメタルといった各種リセッタブル保護素子との比較や、モーターなどにおけるPPTC素子の活用法を交えながら、PPTC素子の特徴を紹介する。

PPTCの概要

多くの回路保護技術は、電子回路を過電流や過熱から守ることを目的としている。従来は、保護素子としてヒューズなど溶断性の部品が用いられてきたが、昨今ではセラミックPTC(以下、CPTC)素子、バイメタルなど復帰性のある保護素子、いわゆるリセッタブル保護素子も広く使用されるようになった。これらの素子も、短絡や過負荷、誤使用による回路の損傷を防止する。本稿の主題であるPPTC(Polymer Positive Temperature Coefficient)素子は、こうしたリセッタブル保護素子の1つだ。

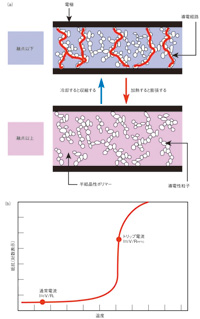

かつて「リセッタブルヒューズ」とも呼ばれたPPTC素子は、電流の抑制に使用される非線形サーミスタである。半結晶性ポリマーと導電性粒子の合成物で構成される。通常の温度では、導電性粒子がポリマー内に低抵抗ネットワークを形成する(図1(a))。この部分に過大な電流が流れたり、周囲温度が上昇して素子のスイッチング温度を超えたりすると、ポリマー内の結晶構造が非結晶構造に変化する。この際生じたポリマーの体積増加によって導電性粒子が分離し、結果として素子の抵抗は非線形的に増大する(図1(b))。このとき、素子の抵抗値は、通常の抵抗値と比較して3乗倍以上に増加する。抵抗値が上昇することで、不具合が発生したときに回路に流れる電流量は安定し、かつ低い値に抑えられるため、回路を保護できるという仕組みだ。高抵抗の状態はそのまま維持されるが、不具合が解消して再び回路に電力が印加され、素子内の導電性合成物が冷却されると再結晶化が起きる。これにより、PPTC素子は回路内で低抵抗の状態に戻り、機器が通常動作できるようになる。

PPTC素子は、温度の影響によって高抵抗の状態に遷移することから、過電流と過熱の両方に対して保護性能を発揮する。過電流に対する保護は、PPTC素子内で電力(I2R)が消費され、素子が内部で加熱されることにより実現する。PPTC素子に大電流が流れると、素子が自身をスイッチング温度まで加熱することにより、高抵抗の状態に遷移(トリップ)する。

一方、過熱による損傷からモーター機器などを保護する場合、PPTC素子は機器の部品との熱結合によりトリップする。すなわち、機器の温度がPPTC素子のスイッチング温度に到達すると、PPTC素子は自身に流れる電流値に関係なく高抵抗の状態に遷移するのである。それにより、PPTC素子は機器に流れる電流を極めて低いレベルにまで低下させるほか、機器が過熱していることを制御システムに通知する信号源としても利用できる。制御システムがその信号を感知したら、機器や人を保護するために適切なアクションを実行するよう設計すればよいのである。

PPTC素子は回路に直列接続して使用する。人の手の届く場所に設置しなくてはならない従来のヒューズとは異なり、復帰性を持つPPTC素子は任意の場所に組み込むことが可能だ。また、サイズが小さいため、貴重な基板スペースも節約できる。さらに、単純な構造で堅牢であるため、機械的な衝撃や振動に対する耐性も高い。

ほかの保護素子との比較

表1は、一般的に使用されている主な保護素子とPPTC素子を比較したものである。ここでは、CPTC素子とバイメタルとのより詳細な比較を通して、PPTC素子の優位性を明らかにしたい。

■CPTC素子との比較

CPTC素子もリセッタブル保護素子として使用できる。しかし、CPTC素子はトリップする温度と常温での抵抗値がPPTC素子と比較して高い上にサイズも大きいため、用途が限定されてしまう。また、PPTC素子に比べるとCPTC素子はその組成故にもろく、モーターや変圧器などで発生する衝撃や振動、加熱/冷却などの熱ストレスに対して堅牢とは言い難い。

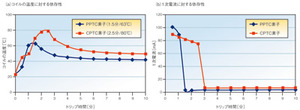

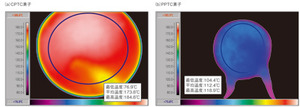

図2と図3に示したのは、筆者ら(Tyco Electronics社)が実施したCPTC素子/PPTC素子の評価結果である。同一仕様のトランスを2個用意し、1次側の保護素子としてPPTC素子またはCPTC素子を使用した。なお、PPTC素子としてはTyco Electronics社の「PolySwitch」を使用し、CPTC素子としては、それと同じ保持電流値を持つものを選択した。

図2(a)、(b)は、それぞれ2次側を短絡させたときのコイルの温度、1次電流に対するトリップ時間(保護に至るまでの時間)を表している。PPTC素子のトリップ時間は1.5分、そのときのコイルの温度は63℃であった。一方のCPTC素子は、トリップ時間が2.5分でコイルの温度が80℃である。PPTC素子のほうが、低いコイル温度で速くトリップすることがわかる。

図3のサーモグラフィイメージからは、評価中における両素子の表面温度が見て取れる。220VACを印加した状態でトリップしたとき、CPTC素子が最高温度184.8℃に達したのに対し、PPTC素子の最高温度は118.9℃だった。また、評価中の温度変動範囲は、CPTC素子が約75〜185℃、PPTC素子は約100〜120℃であった。

■バイメタルとの比較

バイメタルは電気モーターの保護に広く使用されている。バイメタルの片側の電極は、2種類の金属が接合されたもので構成される。バイメタルの定格電流を超えると、過電流によって生成された熱によってバイメタルの片側の電極が湾曲し、電極間の接点が開くことによって電流の流れが停止する。電流が流れなくなり、電極が元の状態に復帰すると、接点が閉じて再び電流が流れる。モーターがストールすると、バイメタルはこのようなオン/オフのサイクルを、過電流が取り除かれるまで繰り返す。

バイメタルのオン/オフのサイクルには、いくつかの欠点がある。電極接点で金属が劣化するほか、接点の溶解やスパークが起こり、最終的には接点に溶着が発生する可能性もある。接点が溶着すると過電流が流れ続けるため、モーターのみならず、バイメタルの後方に接続される繊細な電子機器が損傷する可能性がある。さらに、チャタリングによってノイズやEMI(電磁干渉)が発生する。これらは、最新の電子制御システムでバイメタルが保護素子として使用されない理由の1つとなっている。

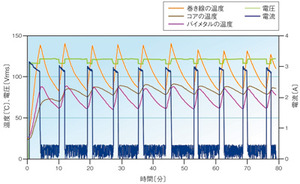

筆者らは、一般的なバイメタルとPPTC素子の熱特性と電気特性を比較する評価試験を行った。なお、PPTC素子としてはTyco Electronics社の「PolySwitch LVRシリーズ」を使用した。

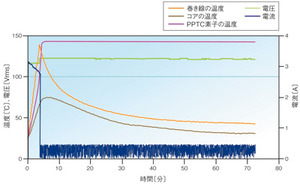

評価試験では、まず各保護素子を製氷機に使われているモーターの巻き線に密着させ、モーターシャフトを固定する。その後、巻き線/コアの電圧と電流、温度、各保護素子の温度を測定した。図4と図5に示したのが、その評価結果である。ここで特に注目したいのは、モーターの巻き線の温度だ。十分に時間が経過すると、バイメタルでモーターを保護した場合と比べて、PPTC素子を使用した場合のほうがはるかに低いことがわかる。

Copyright © ITmedia, Inc. All Rights Reserved.