Mentor Graphicsは2011年12月、同社が取り扱うICパッケージ/LED素子の熱特性測定システム「T3Ster」と熱流体解析(CFD)ソフトウェア「FloTHERM」の連携動作が可能になったと発表した。具体的には、T3Sterにおいて測定したICパッケージ/LED素子の熱特性データから1次元の放熱経路モデルを生成できるようになり、FloTHERMの最新版であるバージョン9.2ではこの放熱経路モデルをインポートする機能が標準で利用できるようになった。これにより、「実測データに基づく放熱経路モデルを用いて、FloTHERMでプリント基板や電子機器の熱特性をより正確に解析できるようになる」(同社のメカニカルアナリシス部門でマーケティング担当ディレクターを務めるKeith Hanna氏)という。

一般的に、電子機器の熱解析は、IC/電子部品などのコンポーネント、プリント基板などのサブシステム、筺(きょう)体を含めた電子機器などのシステムという3つのレベルに分けて行われている。Hanna氏(図1)は、「3つの熱解析レベルのうち、サブシステムとシステムの熱解析に役立っているのがFloTHERMなどのCFDソフトウェアだ。しかしFloTHERMを活用する上での課題はまだ多く存在している」と指摘する。

代表的な課題は3つ。1つ目は、IC/電子部品ベンダーからコンポーネントレベルの熱特性に関する正確なデータが提供されていないことだ。2つ目は、熱特性データを基にした評価と熱解析に用いるモデルの構築に専門の技術者が必要で、その評価結果や構築したモデルの検証が難しいことである。3つ目となるのが、システムレベルの熱解析の検証が容易ではないことだ。

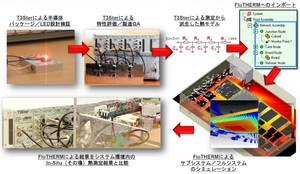

今回発表したT3SterとFloTHERMの連携機能は、これらの課題を解決できる。まず、開発中の電子機器に搭載するICパッケージ/LED素子の熱特性データはT3Sterによって測定できる。T3Sterは測定した熱特性データの評価も可能である。次に、T3Sterのマスターソフトウェアに熱特性データと評価結果を入力すれば、ICパッケージ/LED素子の1次元放熱経路モデル(2抵抗モデル)が生成される。そして、FloTHERMにこの放熱経路モデルをインポートすれば、FloTHERMによるサブシステムやシステムの熱解析をより正確に行えるようになる。加えて、T3Sterでサブシステムやシステムの熱測定を実施すれば、サブシステムやシステムの熱解析の検証も可能になるという寸法だ(図2)。

また同社は、T3Sterは、JEDEC(半導体技術協会)が定めるJESD51-14に準拠したデバイスの熱特性測定が可能な唯一の測定システムであり、多くのIC/電子部品ベンダーが採用していると主張する。さらにLED素子についても、LED素子ベンダー大手25社のうち20社が、T3SterとLED素子の光測定システム「TERALED」を採用している。これらのことから、「今回の連携機能により、T3Sterの顧客にFloTHERMの採用が広がるのではないか」(Hanna氏)と期待している。

Mentorは、T3SterとFloTHERMの連携機能をさらに強化する方針である。現在、T3Sterで生成できる放熱経路モデルは1次元の2抵抗モデルに限られている。しかし、1次元の放熱経路モデルを適用できるのは、LED素子やMOSFETなどパッケージ構造が単純なものに限られる。BGAパッケージや複数の放熱パッドを持つICを搭載するプリント基板やシステムの熱解析では、より複雑なDELPHIモデル(多抵抗モデル)などの熱モデルが必要だ。同社は、T3SterとFloTHERMの今後のアップデートで、DELPHIモデルを生成/インポートできる機能の搭載を検討中である。

(朴 尚洙)

Copyright © ITmedia, Inc. All Rights Reserved.