パワートレインの新しいトレンドに対応した集積回路:電子回路設計技術 自動車(2/3 ページ)

本稿では、まずオルタネータとして知られているランデル型電気機械周りの継続的な改良や適切な例をいくつか考察します。加えて、古典的な燃焼エンジンの石油依存度をさらに低減するのに役立つ、多数のセンサーの設置について述べる他、既存の誘導センサー技術を用いてブレーキ・ペダルを改良し、自動車でより多くのエネルギーを節約する方法について説明します。

内燃エンジンでの検知

最新の内燃エンジンで排出量を最小化しながら、従来以上の効率レベルに到達できるようにするには、センサーが重要な役割を果たします。例えば、質量空気流(MAF)センサーは、燃焼室に入る空気量を測定するため、正確な量の燃料が注入されます。また、エンジンの回りでは、酸素センサーやNOxセンサーが直接排気ガスの組成を測定して、その情報をエンジン・コントロール・ユニット(ECU)に転送します。

圧力センサーも、内燃エンジンの進化と制御向上の探求に伴ってあらゆる場所に配置されるようになっています。圧力センサーの利用はMAFセンサーの代用品として使用できるマニホールド絶対圧(MAP)センサーから始まりました。燃料噴射技術が進歩すると、コモン・レール燃料ラインを介して各シリンダの燃焼室に直接注入される燃料圧力の測定を可能にするために、ガソリン直接噴射(GDI)およびディーゼル直接噴射(DDI)圧力センサーが必要でした。後者には、場合によってススを低減するためにディーゼル微粒子フィルタ(DPF)が必要であり、DPFには適切な動作条件を維持するために圧力センサーが必要です。エンジンの外部でも、タイヤ空気圧監視システム(TPMS)がタイヤの膨張を監視しています。タイヤが適切に膨張して転がり抵抗が低くなると、安全性が向上するだけでなく、より高い燃料効率も得られます。

圧力センサーの最後の未開拓分野は燃焼室自体です。究極の燃焼制御を実現するのに必要な条件の1つは、全てのシリンダの内部圧力を常時正確に知ることです。ある種のクリーン・ディーゼル・エンジンが既に、シリンダ内圧センサーを利用しながら稼働しています。これらのセンサーは開発中の新型エンジンが成功するための鍵でもあります。一例が、ガソリン・エンジンの低排出とディーゼル・エンジンの効率を両立させることを目的とした予混合圧縮着火(HCCI)です。

これらの進歩は全て、新たな技術的課題を生み出しており、より高度な集積回路が求められます。例えば、より適切に制御するには、より厳密な精度が必要であり、現時点では0.5%の許容差が一般的な値となっています。また、圧力検知機能がエンジンの中心部に接近するに従って、動作温度範囲が拡張し続けています。そのため、検知素子や非理想特性の補償に必要な電子回路に対する制約が増えています。

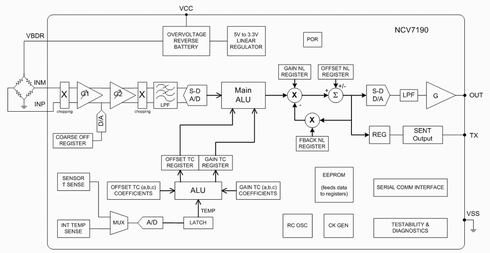

図3に新世代の圧力センサーICのブロック図を示します。高精度性能の達成は、低ノイズのアナログ・フロントエンドから始まり、高分解能シグマ・デルタA/Dコンバータがその後に続きます。高度なデジタル信号処理により、検知素子のオフセットと感度の両方の非直線温度補償を提供します。通常の5Vアナログ出力は、徐々にSENTやPSI5などの標準的なデジタル出力に置き換えられています。このアプローチにより、センサーの出力D/AコンバータとECU側のA/Dコンバータがなくなり、総合量子化誤差が減少します。

個々のセンサーは製造時に較正され、補正係数が内部EEPROMに保存されます。

Copyright © ITmedia, Inc. All Rights Reserved.