リレー(4) ―― 信頼性と使用上の注意点 〜その1〜:中堅技術者に贈る電子部品“徹底”活用講座(29)(1/3 ページ)

今回はディレーティングやリレーを使う上で設計者が考慮しなければならない注意点について説明します。

前回はリレーの接点構造や防塵構造、回路保護について紹介しましたが機械的な話でしたので電子系の技術者にはなじみのない内容も多かったかと思います。

今回はリレーを含む接点部品をまとめるつもりでしたが多項にわたるため、今回はディレーティングやリレーを使う上で設計者が考慮しなければならない注意点について説明します。残りの使用上の注意事項や実際に量産工程で使用する場合の保管、導入前の工程監査などについては、別稿で触れたいと思います。

MILーHDBKー217Fによる信頼性設計

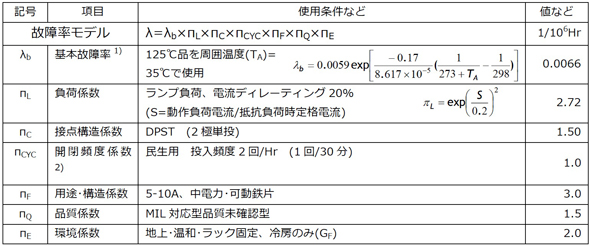

信頼性設計の基準書として扱われているMIL-HDBK-217F-Notes2の13.1項(メカニカル・リレー)の故障率の計算を通じてディレーティングなどの信頼性設計の要点を説明します。

前提条件

電子機器のコンデンサー入力型電源回路を30分間隔で投入を繰り返します。その他の条件は表1の通りです。

設計者が考慮できる項目は表1から分かるようにリレーの周囲温度(TA)、電流ディレーティング(S)の2項目です。

中でもTAは制御盤や機器のレイアウト設計によっても左右され、複数のリレーを密集して配置すると自己発熱によって中心部のリレーのTAは高くなります。したがって機器のレイアウト設計においては対流、通風、塵埃保護、メンテナンス性、さらにはリレー相互間の電磁誘導、などを考慮しなければなりません。

負荷係数πLはSに左右され、ランプ負荷では0.2を超えると急激にπLが大きくなりますのでランプ負荷ではS=0.15〜0.2を目安に故障率などを考慮して接点定格を決定します。

表1の例の総合の故障率λは、

λ=λb×πL×πC×πCYC×πF×πQ×πE=0.0066×2.72×1.5×1×3×1.5×2=0.242/(106Hr)

です。fit単位(=1/109)に換算するとλ=242fitですから固定抵抗の10〜20前後と比較して電子部品の中では高い故障率の範ちゅうに入ります。

ちなみにJEITA RCR-9102Bによる一般リレーの故障率は120fitですから負荷回路や使用環境が明確になっていない点を考慮すれば同じような桁数と考えられます。

- ディレーティングの目安

- 使用環境温度TAは機器の周囲温度+10℃程度に抑える。

- 電流定格はπL=1.5程度を上限になるように選択する(Sの上限:R負荷の時50%、L負荷の時25%、ランプ負荷の時15%)。

1)リレーは他の電子部品と異なり印加電圧を下げると動作の不安定、接点定格電流の減少などの副作用がありますので印加電圧を下げることによる温度低減はできません。温度は通風条件で対処してください。

2)開閉頻度が高くなるとπCYCは開閉頻度に比例します。簡単には故障率を“故障/動作回数”で表示する場合(JIS-5003-1974)もありますが実際にはコイルの故障率などは環境や温度依存性がありますのでこれらを考慮しなければなりません。

接点材料の選択

接点材料を選択する場合には電流波形、使用環境を含めてメーカーに相談することをお勧めしますが48V以上でかつ100mA以上の電流を開閉する場合は導電率の高いAg合金も選択肢に入ります。

ただし、銀合金は次に述べる溶着やロッキングには有効ですが硫化に対しては耐性がほとんどありません。これらの背景を確認した上で接点材料を選択してください。

表面の汚染は開路時のアークによるセルフクリーニングである程度は除去できますが、48V未満、あるいは100mA未満のような開閉電力が小さい場合は雰囲気の影響(硫化や塩化)を受けやすくなります。このような場合には金メッキ接点など耐腐食性の高い接点材料を検討してください。同じ原理で開閉頻度が低いほど、表面汚染に対して不利になります。

このように微小負荷、低頻度開閉ほど硫化、塩化に対して弱くなりますので接点材料の選択以外にも回路構成を工夫して接点に開閉する電圧、電流を大きくして、硫化、塩化被膜を破壊できるようにしてください。

Copyright © ITmedia, Inc. All Rights Reserved.