PFC電源の問題点と電源焼損防止のカギ:Wired, Weird(1/2 ページ)

スイッチング電源が普及してしばらくがたつ。PFC回路の搭載など進化してきた一方で、弱点を抱えているのも事実で、焼損の可能性を持つスイッチング電源は少なくない。スイッチング電源、PFC電源の弱点をいま一度見つめ、安全性を高める方法を考えてみたい。

40年ほど前にスイッチング電源の量産が開始され、ちまたにスイッチング電源があふれた。しかしスイッチング電源は整流回路の整流電圧を超えたAC入力電圧しか電流が流れないので、AC波形に歪みが発生して高調波が発生し機器の誤動作等の環境面で問題が発生した。これを改善するために、30年ほど前にPFC(Power Factor Control/力率改善回路)電源が製品化された。

筆者は当時、半導体製造装置のEU輸出のためCEマーキングを勉強してEUの規制をクリアした環境安全を守る製品の実現のため電源の力率を向上させる方法を検討したことがあった。安全面でのPFC電源の弱点は、電源の内部に385Vという高い電圧が存在することにある。またこのPFC電源を製造するためにはEUで開発されたPFC制御ICと高耐圧のMOSFETを採用せざるを得なかった。さらに420V以上の高耐圧の電解コンデンサーも必要になって、技術面も価格面も当時は非常にハードルが高い電源だった。

当時もっとも悩んだのがPFC電源の安全性だった。PFC電源は環境面の良いイメージだけで、効率は悪く安全性と信頼性にかなりの不安があった。このためPFC電源を採用しないで、力率を改善する方法を考えた。その方法とは開発に携わっていた半導体製造装置が採用していた三相電源を全波整流して、整流ダイオードの導通角を広げて力率を改善する方法だった。

また三相AC200V電源を全波整流すれば電圧はDC280V程度であり電解コンデンサーは330Vの耐圧でも十分だった。これで目標の「力率0.9」をクリアし、効率とともに安全性、信頼性が高く、安価に電源を作ることができた。しかしその後はEUへ輸出する電源単体にもPFC電源の適用が求められるようになり、三相電源を全波整流する方法は採用されなくなった。

修理で見えてきたPFC電源のもう1つの弱点

現在、筆者は10年以上、電源機器の修理の仕事を主に行っている。修理の経験でPFC電源の弱点がもう一つ見えた。それはPFC電源が電解コンデンサーを高周波で充放電することだ。高周波で充放電すれば電解コンデンサーの内部抵抗(ESR)で温度が上がり、電解コンデンサーの劣化が進み容量が減少してしまう。電解コンデンサーの容量が低下すると整流電圧が低下し電源ラインから取り込む高周波電流が増加する。その結果、ノイズフィルターと電解コンデンサーとPFC制御のトランジスタが過熱し焼損事故を起こす可能性が高い。焼損を守る最後の砦(とりで)としてAC入力にヒューズがある。PFC電源はこのヒューズが切れることで、電源が動作を停止し、焼損を防止している。

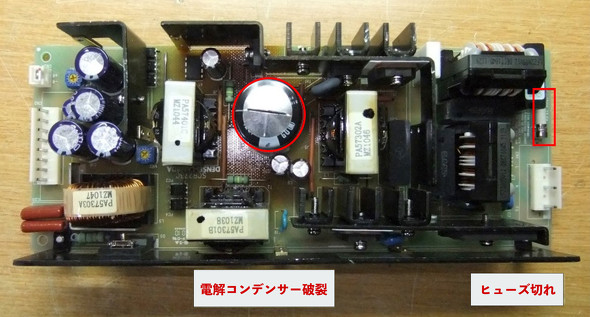

PFC電源の寿命が近くなって、ヒューズが切れた電源の修理例の写真を図1と図2に示す。

図1と図2は同じシリーズで容量が違う電源だがヒューズとトランジスタと電解コンデンサーの3個の部品がセットで同じように壊れている。電源が破損する流れを説明しよう。

電解コンデンサーが高周波で充放電を繰り返すと、電解コンデンサーの内部抵抗(ESR)で加熱され、長い時間をかけて次第に容量が低下する。その後は2次側の出力を維持するため、一次側のトランジスタの入力電流が増大してトランジスタが過熱によって短絡破損し、整流電圧のプラスとマイナス(GND)が短絡する。このため電源入力に大電流が流れてヒューズが切れる。

Copyright © ITmedia, Inc. All Rights Reserved.