SiCパワーデバイスでEVの走行距離を5%伸ばす:利点を解説(1/2 ページ)

SiCパワーデバイスの市場はある程度成長しているものの、一部の自動車メーカーでは、SiCパワーデバイスの採用をためらう傾向もまだみられる。本稿では、電気自動車(EV)のトラクションインバーターにSiCパワーデバイスを採用した際の利点を解説する。

電気自動車(EV)は、消費者の需要の高まりや環境への懸念/規制、利用可能なオプションなどの後押しを受け、導入が加速している。2023年2月に公開されたゴールドマンサックスの調査によると、EVは2023年における世界の自動車販売台数のうち10%を占める見込みで、2030年までに30%、2035年までには50%を占めると予想されている。

一方、EV導入の主な障壁としては航続距離や充電頻度への不安が挙げられている。そのため、EV導入の促進には、コストを大幅に増加させることなく車両の航続距離を延ばす技術開発が求められている。

本稿では、トラクションインバーターにSiC(炭化ケイ素)パワーMOSFETを使用することで、EVの航続距離を最大5%延長できることを解説する。また、一部の自動車メーカーがシリコンベースの絶縁ゲートバイポーラトランジスタ(IGBT)からSiCデバイスへの移行に消極的である理由と、成熟しつつあるワイドバンドギャップ半導体技術への信頼を得るためのオンセミの取り組みについても説明する。

EVトラクションインバーターの設計トレンド

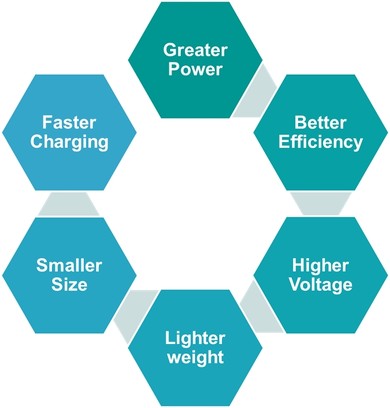

EVのトラクション(メイン)インバーターは、バッテリーのDC電圧を、車両を推進させるトラクションモーターに必要なAC電圧に変換するシステムだ。近年のトラクションインバーターの設計トレンドを以下に挙げる。

- 出力の増大:インバーターの出力が大きいほど、車両は速く加速する

- 効率の向上:推進に利用可能な電力を増やすには、インバーターが消費する電力量を最小限に抑える必要がある

- 高電圧化:最近まで400Vバッテリーが最も一般的だったが、自動車業界では電流、ケーブルの太さ、重量を減らすために800Vに移行している。EVのトラクションインバーターには、このような高電圧に対応できる適切なコンポーネントを採用する必要がある

- 軽量化と小型化:SiCはシリコンベースのIGBTに比べて電力密度(kW/kg)が高くなっている。電力密度が高いとシステムサイズ(kW/リットル)を縮小できる。それによってトラクションインバーターの重量が軽くなり、電気モーターの負荷が低減される。車両が軽量化されると、同じバッテリー容量で車両の航続距離を延長でき、パワートレインも小型化できるため、乗員やトランク/フランク(フロントトランク)の積載スペースが増加する

SiCの利点

SiCには、シリコンよりも優れた特性がいくつかあり、トラクションインバーターの設計に適している。まずは硬度だ。シリコンの硬度6.5Mohsに対してSiCは9.5Mohsである。そのため高圧焼結に適していて、機械的完全性(Mechanical Integrity)が向上する。さらに、SiCの熱伝導率(4.9W/cm.K)はシリコン(1.15W/cm.K)の4倍以上のため、効率よく熱を伝達する。これにより、高温でも動作の信頼性が向上する。最後に、SiCはシリコンと比較して、ブレークダウン電圧が8倍高く(300kV/cmに対して2500kV/cm)、バンドギャップが広く、オン/オフの切り替えが速いため、高電圧(800V)化が進むEVのアーキテクチャに適している。

Copyright © ITmedia, Inc. All Rights Reserved.