課題は山積み、カーエレクトロニクス設計に挑む(3/4 ページ)

自動車業界では洗練された機械設計ツールが使用されているが、それに加えカーエレクトロニクスの設計を自動化することで大きな成功を得られる可能性がある。

車内ネットワークとバス

ECUは車内ネットワークによって互いに接続されている。一般に、1台の車には同時に動作する最低3つのネットワークが組み込まれている。標準的なバス構成では、パワートレインと安全制御に高速CANが、ボディ制御に低速CANが使用され、パワーウィンドウの制御機能にLINなどのサブネットワークが使用されている場合もある。

最も一般的な車内ネットワークバスはCANである。しかし、CANは遅すぎて、ネットワークを介してシグナルのタイミングを厳密に設定したり分析したりできるだけの即応性がないという声があり、他に多くの規格も出現してきたことから、CANの時代はそろそろ終わりを迎えつつある。FlexRayなどの新しいネットワークはCANよりもずっと速く、即応性に優れており、徐々にではあるがこの規格を採用し、サポートする企業が増えてきている。また、設計者はMOST(media oriented systems transport)やIDB(intelligent transport system data bus)などのインフォテイメント向けネットワークも検討し始めている。

設計上の課題

車載用エレクトロニクスは、厳しい動作条件下で100%の信頼性を実現すると同時に低価格でなくてはならないという任務を背負っている。「車載環境は本当に独特な環境だ」とMorgan氏はいう。「車の中で生き残れるコンスーマ製品はないと言われるほどで、我々は−40〜+125℃の広範な温度範囲で動作する半導体デバイスをつくらなくてはならない。しかもデバイスに使用できる電力はわずかで、ESD/EMI要件が厳しく規定されている。車の中で故障すれば大事故につながる恐れがある。車の中ではすべてが正常に機能しなくてはならない。それゆえ、電気システムには多くの制約が課される。いい加減な制約では駄目だ。すべてのエレクトロニクス部品をつなぎ合わせれば、許容誤差が大きくなるという見逃せない問題が生じるのだから」。

半導体企業と1次サプライヤは、OEM PPAT(production-part-approval-process)要件のほかにも数多くの規格に準拠していなくてはならない。一般的な規格としては、AECQ100、ISO 9001、そして2次サプライヤ向けの品質ガイドラインであるISO/TS 6949(2002)がある。

アナログ製品は誤動作しやすいため、Freescale社、Philips社、独Infineon社、米International Rectifier社、NECエレクトロニクスなど電源ICを提供するベンダーは、これらの規格に基づいた製造とテストに細心の注意を払う必要がある。たとえばInfineon社は、パッケージとダイの信頼性を確保するためにかなりの労力をかけている。

Infineon社で車載電源アプリケーション部門北米地域マネジャーを務めるRay Notarantonio氏は次のようにいう。

「弊社では、ダイとパッケージが1つのシステムとしてどのように機能するのかを丹念に研究している。デバイスの動作温度を最高175℃まで保証しているが、これは簡単なことではない。パッケージの保証範囲もこのレベルまでもっていく必要がある」。

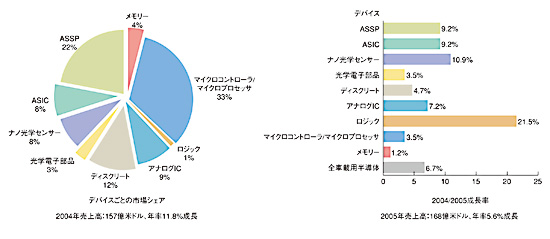

ICベンダーにとって、自動車市場に参入することは、テストに多大なコストをかけなければならないことを意味するが、彼らはそれだけの価値があるという。この市場におけるエレクトロニクス部門の成長はまだ顕著ではないものの、車載用半導体の需要は高く、安定した収益源となるのだ(表1)。実際、ほぼすべてのICメーカーが何らかの車載用製品を提供している。

最近のOEMと1次サプライヤには、ASICよりも標準的な製品やASSP(特定用途標準品)を使用する傾向が見られる。「当社のサプライヤは今までカスタムASICを使用することがほとんどで、ある程度はカスタムプロセッサも使用していた。しかし、この状況は変わりつつある。我々がより汎用的なソリューションを求めるようになるにつれ、当社のニーズを満たす標準的なソリューションが提供されるようになった」とGM社のエンジニアリンググループマネジャー、Fred Huntzicker氏はいう。

米Strategic Analytics社の報告によれば、自動車向けのASICは依然として6.2%の安定成長を続けており、米Gartner社はこれを9.2%としている(図2)。しかし、信頼性とコストの要件が厳しく、量産の必要性もあることから、1次ベンダーは古くからある確立されたプロセス技術でLSIを製造することが多い。OEMは1次ベンダーに最先端シリコンプロセス技術で製造されたエレクトロニクスを提供して欲しいと望んでいるが、ほとんどのICベンダーにとっては、EDAソフトウエアとそのメソドロジは容易に受け入れられるほど信頼性とコスト効果が高いわけでもない。現在、2008/2009年仕様車を設計しているエンジニアは、ほとんどのデジタルICに180nmのCMOSプロセスを使用している。Freescale社のPowerPCと、ルネサス テクノロジーのSHシリーズマイクロプロセッサユニットには、パワートレインECU用の130/120nmプロセスが採用されている。おそらく今あなたが運転している車には、設計時には最先端だった250nmのCMOSプロセスを使用したデジタルチップが実装されているはずだ。

図2 自動車市場で半導体チップの売上高が伸びている。最近ではより標準的な製品(マイクロプロセッサ、コントローラ、ASSP)が使用される傾向があるが、ASICの使用も依然として増えている。 ※画像をクリックすると拡大します。

EDA業界の成長が鈍化していることから、車載用エレクトロニクス市場への参入がEDAツールの需要増加につながるという考えに飛びつくベンダーもでてきた。しかし自動車業界のベンダーとサプライヤは、そうした考えを全面的に否定しないまでも、標準的なIC設計ツールの需要が急激に増えることはないだろうとしている。ボードコンピュータと130nmプロセスを採用したLSIの設計ツールは、チップメーカーと1次サプライヤのほとんどがすでに所有しているからだ。業界が必要としているのは、車載部品の設計上の問題を解決してくれるツールである。

Copyright © ITmedia, Inc. All Rights Reserved.