最新ツールが支えるモデルベース設計(2/3 ページ)

組み込みシステムの大規模化、複雑化が進むに従って、ソフトウエア開発の負担が大きくなってきた。そこで数年前から注目されてきたのがモデルベース設計である。本稿では、モデルベースのソフトウエア開発をサポートするために、どのようなツールが開発されており、どのように活用されているのかを紹介する。

早期にエラーを検出する手法

米The MathWorks社の技術マーケティング担当マネジャを務めるBrett Murphy氏は、早期検証の重要性について次のように述べている。

「当社の顧客諮問委員会で航空宇宙分野や自動車分野を担当する者は、妥当性確認と検証に最も高い優先度を置いている。エラーはプロジェクトにおいて仕様定義の段階で生じることが最も多く、それ以降の設計、実装、テストの段階で生じるエラーはそれよりも少ない。にもかかわらず、エラーはテスト段階まで検出されない場合が多い」。

Murphy氏は、早期にエラーを検出して修正するための方法として、次のような手順を示してくれた。

(1)実行可能なモデルとして仕様を記述し、それらを用いて要件を把握する

(2)アルゴリズムおよびコンポーネントに対するシステムレベルのテストベンチとしてモデルを使用する

(3)シミュレーションを行って、設計上のトレードオフや、コンポーネント間の相互作用、システムレベルメトリクスについて検討する

(4)仮想的なシステム統合から最終的なシステムに至るまで、同じテストベンチを再利用する

この手法を適用するのに適しているのは、モデルベース設計を採用する場合、制御システムを開発する場合、アルゴリズムを多用する信号処理/画像処理システムを設計する場合などである。

■モデルベース設計の採用

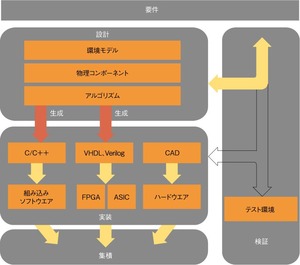

Murphy氏は、「モデルベース設計を採用する場合に、シミュレーションが要件に直結していないケースが多い」と指摘する。設計者は、シミュレーションを使用できるプロセスにおいて、要件ベースのテストを定義することで、この問題に対処することができる。それにより、早期に、確実に要件のエラーを検出することが可能になるという(図1)。

この手法をうまく採用している企業として、米Bell Helicopter社が挙げられる。また「韓国Hyundai Motor社も、MathWorks社や米SimuQuest社のツールを用いて、エンジン制御装置のモデリングからシミュレーション、プロトタイピング、実際の製品への展開までを行っている」(Murphy氏)という。ちなみに、MathWorks社は、工学を専攻する学生向けのプログラム「EcoCar:The Next Challenge」の後援も行っている(別掲記事『モデルベース設計を学ぶ未来の技術者たち』を参照)。

■制御システムの開発

「制御システムを設計する場合、システムが複雑になるほど問題が大きくなる」とMurphy氏は述べる。そのため、モデリングおよびシミュレーションによって制御アルゴリズムをテストし、マイコン、FPGA、またはプログラマブルロジックコントローラ用の自動コード生成においてモデルを利用することにより、リアルタイムテストをサポートすることが重要になる。

ドイツmanroland社は、印刷機器のコントローラの設計やモデリング、リアルタイムシミュレーションの実行、製造システムの展開にMathWorks社のツールを採用した。それにより、開発期間を1年も短縮したという。

■信号処理システムの開発

通信機器、画像処理機器、医療機器、航空宇宙機器など、アルゴリズムを多用する信号処理の分野では、検証時間とコストがますます増大している。こうした分野の技術者は、開発時間の50%以上を検証コードの作成に費やしているとも言われている。

こうした問題を軽減するために、MATLAB、C/C++、HDL(ハードウエア記述言語)ベースのIPを「Simulink」のモデルに統合したマルチドメインのシステム検証を使用することができる。まずはMATLABで“ゴールデンリファレンスモデル”を開発。次にMATLAB/Simulinkでテストベンチを開発し、組み込みIDE(Integrated Development Environments)、HDLシミュレータまたはアナログシミュレータを使ってコシミュレーションを実行することにより、低レベルのプログラミングを行うことなく、DSPやFPGAのプロトタイプを作成できるのである。Murphy氏によると、オランダRoyal Philips Electronics社の音響エンジニアは、専門のプログラマではないにもかかわらず、低レベルのDSPコードをまったく記述することなく、サラウンド音響システムのプロトタイプを開発し、テストすることができたという。

モデルベース設計を学ぶ未来の技術者たち

未来の技術者たちに向けて、モデルベースの設計/シミュレーションを体験する機会を提供しようという試みが行われている。代表的なプログラムとしては、「EcoCar:The Next Challenge(以下、EcoCarプログラム)」が挙げられる。EcoCarプログラムは、米国エネルギー省、米General Motors(以下、GM)社、MathWorks社、米Freescale Semiconductor社、National Instruments社などが資金や製品を提供する大学向けコンテストだ。2008年秋にスタートした同プログラムには、米国およびカナダから17の大学の学生らが参加した。彼らは、GM社のSUV(スポーツ多目的車)「2009 Saturn Vue」の効率向上と排気ガスの低減を目指して、3年間にわたり同車の設計/再構築に取り組んでいる*A)、*B)。

MathWorks社の本社で開催されたEcoCarプログラム2年目のキックオフミーティングにおいて、アルゴンヌ国立研究所 エネルギーシステム部門輸送技術研究開発センターの制御/シミュレーションエンジニアであるMike Wahlstrom氏は、「このプログラムは、20年にわたる歴史を持つ先端自動車技術コンテストの最新プログラムだ」と述べた。同氏は、学生としてプログラムに参加した経験を持ち、現在は米国エネルギー省の依頼を受けるアルゴンヌ国立研究所において、EcoCarプログラムの進行を支援している。

EcoCarプログラムの1年目に、参加チームらはモデルベース設計とシミュレーションのみを実施した。そして2年目には、「mule vehicle」の構築に取り掛かった。mule vehicleとは、GM社のグローバル開発プログラムから取った名称である。mule vehicleが完成すれば、プログラムの60〜65%が完了したことになる。最後の年には、自動車を製品に仕上げるべく改良を行う。

米ローズハルマン工科大学2回生のChad Conway氏は、2008年の冬にチームに加わり、MathWorks社やNational Instruments社のツールを用いて、自動車の設計の詳細について吟味を行っている。同大学の機械工学助教授であるZachery Chambers氏によると、「当大学のチームは、プリトランスミッション/ポストトランスミッションのパラレル方式ハイブリッド車の開発に取り組んでいる」という。同車は、排気量が1.3l(リットル)の小型ディーゼルエンジンを搭載する予定である。ディーゼルエンジンと4速オートマチックトランスミッションの間には、小型化したエンジンの能力を補うために、電気駆動系を挿入する。さらに、リアアクスルにも電気駆動系を配置し、回生ブレーキのほか、さらなる加速機能を追加する予定である。

脚注

※A…Nelson, Rick, and Jessica MacNeil, "Grooming the innovators of the future," EDN Global Innovators 2008, Nov 2008, p.18, http://www.edn.com/article/CA6608527

※B…MacNeil, Jessica, "EcoCAR uses student innovation to design more efficient cars," Test & Measurement World, Sept 11, 2008, http://www.tmworld.com/blog/Engineering_Students_at_Work/20552-EcoCAR_uses_student_innovation_to_design_more_efficient_cars.php

Copyright © ITmedia, Inc. All Rights Reserved.