部品の数を減らすコツ:Wired, Weird(1/2 ページ)

部品の数を減らせば、製品の信頼性は上がり、コストダウンにつながる。まずはICの数を抑え、次にディスクリート部品を調べる。重要なのはICと部品をうまく組み合わせることだ。インバータの活用例などを紹介する。

筆者は、設計時には、常に部品の点数を減らすように心掛けている。部品の数を減らせば、製品の信頼性向上とコストダウンにつながるからだ。量産製品の設計を10年以上経験したが、自動組み立て装置がない時代には、抵抗を1本減らすだけで、その価格の数十倍のコストダウン効果があった。ただし、部品の数を減らすには、柔軟性のある設計テクニックと豊富なノウハウ、回路を評価する十分な努力が必要になる。

コストや実装スペースなどの観点から、まずはICの数を最少に抑えるべきであることは言うまでもない。それに加えて、ディスクリート部品の数を減らすためには、「ICと部品をうまく組み合わせて、さまざまな機能を実現する」ことがポイントになる。今回は、そのような観点から構成した回路例を紹介する。

インバータの活用例

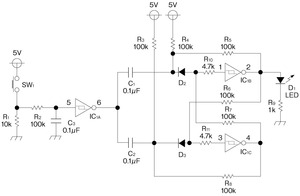

図1に示したのは、タイマー付きのブザー回路である。押しボタンスイッチSW1を押すと、約10秒間ブザーがピー、ピーと断続で鳴動する。この回路で重要な役割を果たしているのは、6ゲート入りのシュミットトリガーインバータIC「4584」である。IC1A、IC1Bの2つでラッチ回路、IC1Cで10秒間のタイマー回路、IC1Dで断続動作を実現する回路、IC1Eでブザー用の発振回路、IC1Fで圧電ブザーのドライバ回路を構成している。これらの機能を実現するために、シュミットトリガーインバータICの6つのゲートをフルに活用している。各回路の要点は、それぞれ以下のようなものとなる。

・ラッチ回路:正帰還を用いることでラッチ回路を実現できる。使用するゲートの数は2個

・タイマー回路:CR(コンデンサ、抵抗)の時定数を利用してタイマーを構成している

・発振回路:発振回路はシュミットトリガーインバータと抵抗、コンデンサ各1個で実現できる

・ドライバ回路:圧電ブザーにハイとローの逆方向の電圧を印加することで、大きな音を出すことができる

各回路の間は、ダイオードでつなぐことにより、目的の機能を実現している。インバータICは特に使いやすいものであり、さまざまな用途に使用できる。

なお、この回路と同等の機能は、4個入りのNANDゲートICを利用して、ラッチ回路部をRSフリップフロップで構成し(NANDゲートを2個使用)、ダイオードD2と同D3の代わりに、1個のNANDゲートと1個のダイオードを使うことでも実現できる。この結果、ダイオードD1、D2、D3、抵抗R2、同R3の計5個の部品が減り、ICが1個(NANDゲート3個分)とダイオードが1個増えることになる。ただし、先述したように、まずはICの数をできるだけ減らすべきである。それに加えて、抵抗は1個20銭程度で購入でき、ダイオードも小型で安価なので、価格的にもスペース的にも図1の回路のほうが格段に有利だということである。

もう1つ、インバータICを活用した例を紹介する。図2に示したのは、スイッチSW1を押すたびに出力が反転するオルタネート回路である。この回路では、6ゲート入りのシュミットトリガーインバータIC(図1と同じ4584)のうち、3ゲートを使っている。IC1Aにより、SW1のチャタリングキャンセル回路を構成し、IC1BとIC1Cで、それぞれの入力と出力を抵抗R6とR7でたすきがけに接続したフリップフロップ回路を構成している。また、各インバータの出力から入力へ抵抗R5とR8で負帰還をかけている。それにより、ハイ出力とロー出力の電位差を入力側に作って、その電位差を入力コンデンサC1、C2に与えている。例えばIC1Bがローを出力しているとすると、その入力電圧は2.5V、IC1Aの出力は5Vなので、C1は約2.5Vで充電されていることになる。SW1が押されるとIC1Aの出力は0Vになり、IC1Bの入力には−2.5Vが印加されるが、IC1Cに対してIC1Bの入力電圧の回復時間が遅れるため、フリップフロップ回路としての出力が前の状態から反転する。

このようにして、スイッチを押すたびにフリップフロップ出力が反転するオルタネート回路を実現している。

Copyright © ITmedia, Inc. All Rights Reserved.