大衆車にも求められる「予防安全」:普及の鍵は、ミリ波レーダーの低価格化(5/7 ページ)

自動車の予防安全システムに用いられているセンサーのうち、事故回避に最も役立つものがミリ波レーダーである。この車載ミリ波レーダーについては、現在、大衆車にも広く搭載できるように低価格化を図るべく開発が進んでいる。本稿ではまず、車載ミリ波レーダーの特性や、使用されている周波数帯域に関する各国/地域の法規制について説明する。その上で、大手ティア1サプライヤや送受信ICを開発する半導体メーカーによる低価格化に向けた取り組みを紹介する。

77GHz帯もSiGeプロセスで

ミリ波レーダーのコストのうち、大きな割合を占めると言われているのが送受信回路である。77GHz帯の車載ミリ波レーダーが市場に投入された1990年代、77GHz帯での発振が可能なのはGaAsベースのディスクリートICに限られていた。そして、送受信回路は、GaAsベースの発振IC、送信/受信波を増幅するパワーアンプ(PA)、送信波と受信波を比較するミキサーIC、レーダーのアナログ信号をデジタル信号に変換するA-Dコンバータ、最終的な処理を行うマイコンなどの個別の部品を、プリント基板上で接続するという構成になっていた。現在でも、量産車に搭載されている77GHz帯車載ミリ波レーダーのほとんどが、GaAsベースの発振ICを用いた集積度の低い送受信回路を用いている。

しかし、2000年くらいを境に、高周波の発振に対応可能な半導体の製造技術が加速度的な進化を遂げるようになった。かつて、GaAsベースの化合物半導体を用いなければ難しかった77GHz帯にも、それまで10GHz〜30GHz帯の用途に適用されてきたSiGeプロセスによって対応できるようになったのだ。

SiGeプロセスは、一部の回路構造にゲルマニウム材料を用いることを除いて、一般的な半導体の製造に用いられているSi(シリコン)プロセスとほぼ同じ製造技術を適用できる。このことから、基板材料や特別な製造ラインが必要なGaAsベースの化合物半導体と比べて、低コストでの製造が可能になる。また、 GaAsベースの発振ICを用いていた場合に5〜6チップで構成していた送受信回路を、1〜2チップに減らすような集積化も実現できる。

実装コストも低減可能

上述したようなSiGeプロセスを用いたミリ波レーダー用の送受信ICを開発しているベンダーとしては、Infineon社と米Freescale Semiconductor社がある。ただし、両社が開発したSiGeプロセスに違いがあることもあり、両社の製品展開にも方向性の違いがある。

Infineon社は、2005年に、車載ミリ波レーダー向けのSiGeバイポーラプロセス「B7HF200」を開発した。プロセスルールは0.35μm である。2008年末には、B7HF200を用いた77GHz帯ミリ波レーダーの送受信IC「RXN7740」の量産を開始した。このRXN7740は、ドイツAudi社の「Audi A8」などのACC/プリクラッシュに搭載されている、Robert Bosch社の第3世代の長距離用ミリ波レーダー(LRR3)に採用された。現時点で、このLRR3は、SiGeプロセスを用いた送受信ICを搭載した唯一の77GHz帯車載ミリ波レーダーである。

Infineon社でレーダー/RASIC製品担当のビジネス開発ディレクタを務める黄博淵氏は、「SiGeプロセスでは、150mm以下のウェーハを用いるGaAsベースの化合物半導体と違い、200mmウェーハを使ってコストを削減することが可能だ。ただし、コスト低減のためには、一定以上の量産規模が必要となる。例えば、年間の量産規模で50万個以上になれば、GaAsベースの送受信回路に対するコストメリットを出せるようになるという調査結果もある」と語る。

現在、車載ミリ波レーダーの市場規模は100万台/年で、ほとんどがACC/プリクラッシュ向けである。しかし、SiGeプロセスの送受信ICの採用などによって低コスト化が進むことにより、2015年には、700万〜800万台/年の市場規模に成長する見込みだ。ただし、その時点では、ACC/プリクラッシュだけでなく、BSDを含めてさまざまな用途に利用されているはずである。黄氏は、「2010年〜2012年に、GaAsベースの送受信回路から SiGeプロセスの送受信ICへの移行が始まり、2014年までにはSiGeプロセスの送受信ICの利用が一般的になっているだろう。そして、2014 年〜2016年には、大量生産によるコスト削減効果が得られるようになっているはずだ」と見ている。

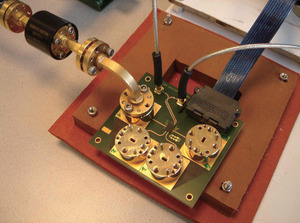

Infineon社のSiGeプロセスは、バイポーラプロセスである。バイポーラプロセスでは、PAやミキサー回路は集積できるものの、発振時の位相ノイズの低減に用いるPLL(位相同期回路)などは、できればCMOSプロセスで製造したい。そこで、同社は、SiGeプロセスで製造した送受信チップと、 PLLなどの回路を集積したCMOSチップを1パッケージに収めた製品の開発を進めている。パッケージ技術には、すでに量産実績のあるBGAパッケージ「eWLB」を用いる。現在は、試作品を用いた評価を進めている段階だ(写真2)。2012年の市場投入を予定している。

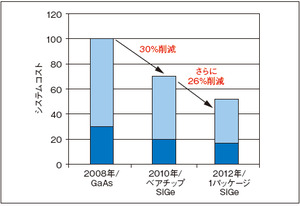

黄氏は、「Bosch社のLRR3の送受信回路では、ベアチップであるRXN7740をセラミック基板に直接実装しており、RXN7740とPLLなどほかの回路部品との接続はワイヤーボンディングで行っている。これに対して、開発中の1パッケージ品であれば、PLLなども含めてBGAパッケージ内に収められている状態なので、プリント基板への実装も容易になる。SiGeプロセスを用いた送受信ICの導入では、送受信回路の部品コストよりも組み立てコストを低減する効果が大きい。当社が開発中の1パッケージ品であれば、ベアチップのRXN7740を用いる場合と比べて、送受信回路のシステムコストを26%低減できる」と強調する。図2に、Infineon社が試算したミリ波レーダーのシステムコストの低減イメージを示した。2008年時点におけるGaAs ベースの送受信回路を用いたシステムコストを100とした場合、2010年時点におけるSiGeプロセスの送受信ICをベアチップで用いる場合のコストは 70、2012年に投入予定の1パッケージ化した送受信ICを用いる場合のコストは52になる。

Copyright © ITmedia, Inc. All Rights Reserved.