チップ部品を用いた回路設計の“落とし穴”:Wired, Weird(1/2 ページ)

表面実装に対応したチップ部品を使用する機会が増えている。その一方で、チップ部品の特性を良く理解せずに回路を設計して基板を製造すると、想定外の“落とし穴”にはまり込んでしまうことがある。

最近の電子回路設計では、プリント基板(以下、基板)の小型化やコストダウンに対する要求もあって、表面実装(SMT)に対応したチップタイプの電子部品(チップ部品)を使用することが多い。しかし、チップ部品を正しく使用するには、リードタイプの電子部品とは異なる知見やノウハウが必要になる。もしそれを知らないでチップ部品を使うと、想定外の“落とし穴”にはまり込んでしまう。今回は、チップ抵抗とチップLEDを使用した際に筆者が遭遇した事例を紹介しよう。

まずはチップ抵抗の事例を取り上げる。チップ抵抗は放熱面積が狭い。このため、電力機器に使用する場合には、放熱を考慮した部品の選択や回路設計が重要になる。国内有数のチップ抵抗メーカーに、チップ抵抗の使用条件として、「電力マージンは50%程度を見ておけば良いか」と聞いてみた。メーカーの回答は、「貴社の部品選定目標は適切なものと考えます。JEITA(電子情報産業技術協会)会員の抵抗器各社が合意して作成した『RCR-2121A電子機器用固定抵抗器の使用上の注意事項ガイドライン』(JEITAのWebサイトから購入できる)の17ページにおいて、定格電力の50%以下で使用することを推奨しています」という回答があった。

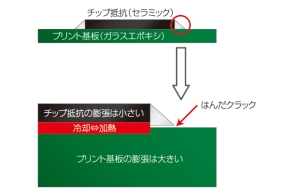

しかし、この使用条件を満たしていたにもかかわらず、実際の製品で問題が発生した。図1に、この製品で発生したチップ抵抗に関する問題の概略を示す。

この製品の基板では、定格電力が1Wのチップ抵抗を50%未満の0.4W程度の負荷で使用していた。しかし、約3年間の現場使用の後、チップ抵抗を基板に接続するはんだ付け部分にクラックが発生し、回路が断線した。なお、チップ抵抗は基板上に5mm間隔で5個設置しており、クラックが発生したのは中央部のものである。また、基板については、以前は多層基板を用いて製造していたところを、コストダウンのため5年前に両面基板に切替えたという経緯がある。

はんだクラックが発生したチップ抵抗に電力を供給すると、周囲に設置した他のチップ抵抗の熱も相まって温度が約100℃上昇し、140℃を超えるほどになっていた。現場使用時には負荷が変動していたので、数時間おきにチップ抵抗の加熱と冷却が繰り返される。これは、チップ抵抗の熱サイクル試験と同じ状態である。

はんだクラックの原因は基板材料とチップ抵抗材料の線膨張率の違いにあった。基板に用いられているガラスエポキシの線膨張率は14ppm/℃、チップ抵抗の基材であるセラミックは9ppm/℃。ガラスエポキシの方が5ppm/℃ほど大きくなっている。このため、チップ抵抗の温度が上がるほど基板はチップ抵抗よりも伸びる(膨張する)ので、両者の間をつなぐはんだ合金へのストレスが大きくなる。日々の負荷変動によってこのストレスが繰り返し印加されることで、はんだ合金が金属疲労してクラックが発生したのだ。

当初用いていた多層基板の場合、チップ抵抗で発生する熱を基板内層の銅箔を通して基板全体に拡散する効果があった。これにより、チップ抵抗の温度上昇をいくばく抑えていたと考えられる。しかし、両面基板に変更したことで熱を拡散しにくくなり、チップ抵抗の温度が上昇しやすくなってしまったのだ。これは設計ミスではなく、チップ抵抗にまつわる“落とし穴”にはまったと言う方が適切だろう。

状況をまとめると以下のようになる。

- チップ抵抗の利用法はガイドラインにのっとっている。

- 基板のコストダウンは要求事項であるため、両面基板を使用した。

- 周囲の熱が集積し、チップ抵抗の温度が高温になった。

- 製品の稼働でチップ抵抗に熱サイクルが発生した。

- 基板とチップ抵抗の材料の線膨張率が異なるため、はんだに金属疲労が発生した。

そこで以下のような対策を検討してみた。

- チップ抵抗で発生する電力を小さくする。

- 回路サイズを広げてチップ抵抗の熱を拡散しやすくする。

- チップ抵抗間の距離を広げる。

- 熱サイクルの幅を小さくする。

これらのように、基板の設計を変更するような対策はいろいろと考えられるが、それ相応の開発コストが発生する。問題が発生した製品のサポートについても、基板の置き換え以外の選択肢がなくなるので高コストになってしまう。

そこで発想を転換することにした。熱が集積したことが原因なのだから、熱を拡散させれば良いのである。最近の電子回路は高速化が進展していることもあり、過熱しやすいCPUを冷却するための放熱部品が多数開発されている。この放熱部品を用いて、チップ抵抗の熱を空気中に放出するのがベストだと考えた。この場合、問題になっているチップ抵抗の温度を下げるだけでなく、周辺のチップ抵抗の温度上昇も抑えられるので熱サイクルを小さくする効果も得られる。

実際行った対策は、チップ抵抗の上に放熱シート(熱伝導性を持つ両面テープ)を貼り付け、その上に放熱板を取り付けるというものである。これにより、現場でのサポートでも、高コストになる基板の置き換えを行う必要がなくなった。

Copyright © ITmedia, Inc. All Rights Reserved.