チップ部品を用いた回路設計の“落とし穴”:Wired, Weird(2/2 ページ)

表面実装に対応したチップ部品を使用する機会が増えている。その一方で、チップ部品の特性を良く理解せずに回路を設計して基板を製造すると、想定外の“落とし穴”にはまり込んでしまうことがある。

チップLEDは輝度が低下

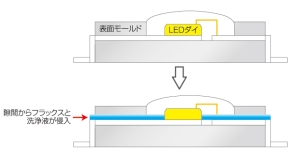

次にチップLEDで発生した問題を紹介しよう。問題が発生したチップLEDの構造を図2に示す。

LEDなどの光学系の電子部品は、光の透過を妨げないようにシリコーン系材料を使って発光部を封止している。しかし、シリコーン系材料とリードフレ−ムの間の接着力はあまり強くない。また、部品が小型化することにより表面モールドも薄くなっている。これらの要因によってリードフレームと表面モールドの間に隙間ができてしまう。とはいえ、たとえ隙間ができたとしても、十分に小さければ問題は起こらない。しかし、比較的隙間の大きい製品が生産/出荷されることも往々にしてある。この大きな隙間が問題の原因になってしまうのだ。

実際に起きた問題とは、チップLEDの輝度の低下である。これは以下のようなプロセスで発生していた。まず、チップ部品をはんだ付けする際に使用するフラックスがチップLEDの隙間に入り込む。その状態で基板を洗浄すると、洗浄液もその隙間へ入り込んでしまう。さらに基板の乾燥工程の熱でフラックスが活性化して、洗浄液とともにLEDダイの周辺まで入り込む。このLEDダイの周辺に入り込んだフラックスが輝度低下の原因となっていたのだ。

そこで、チップLEDをはんだごてで加熱するとチップLEDは明るく光るようになり、元の暗さに戻ることはなかった。このチップLEDを基板から外してメーカーに不具合解析を依頼したところ、良品であるという回答だった。これは、はんだごてで加熱した際にフラックスが溶け出して不良の要因が解消されてしまったためであろう。部品単品の状態にすると不良の状態を維持できないので、原因を究明できなかった。

チップLEDの輝度が低下した理由を推定してみよう。輝度の低下は、LEDダイに流れる電流が減少したということだ。これは、LEDダイのアノード‐カソード間に低い抵抗が生成され、そこに電流が流れてしまったのが原因だと考えられる。フラックスに溶け込んだ不純物が、LEDダイの周辺で低い抵抗を生成し、アノード‐カソード間がこの低い抵抗で短絡したと考えれば分かりやすい。はんだごてでチップを加熱したら明るくなったのは、フラックスが溶けてこの抵抗が消滅したからだろう。

これらの例にとどまらず、チップ部品に起因する設計上や製造上の問題は数多く存在している。今後も基板と部品の小型化はますます加速化するだろうし、チップ部品はさらに広く利用されて行くだろう。“落とし穴”がますます大きくなってしまわないように、実際に起きたチップ部品に関する不具合情報を集めて整理し、チップ部品を用いた基板の設計や製造の基準を明確化すべきではなかろうか。

《次の記事を読む》

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

- →「Wired, Weird」連載一覧

商品化を意識した「無効電力を利用するLED照明」の回路設計

商品化を意識した「無効電力を利用するLED照明」の回路設計

「無効電力を利用するLED照明」は、商品化を考慮するとまだ安全面などに問題がある。そこで今回は、安全対策をはじめとする、商品化のために改良した回路設計の結果について報告する。- 初めてのLED照明製作――研修生はいかにしてトラブルを克服したのか