SMTリレーよ、お前もフラックスに弱いのか!:Wired, Weird(2/3 ページ)

電気電子機器の回路基板を設計/製造する上で、リレーとフラックス、および洗浄液が不具合の原因になることは多い。表面実装部品の1つであるSMTリレーについても、取り扱い方を間違えると同様の不具合が発生するので注意が必要だ。

フラックス浸入のプロセス

さて、SMTリレーの内部に、どのようにしてフラックスが浸入したのだろうか。以下にそのプロセスを説明しよう。

SMTリレーの端子の封止部分は、洗浄液への耐性が高いエポキシ系の接着剤が使用されている。この接着剤は、150℃を超える高温環境下では軟化する。一方、リフロー時には、その熱によってリレー内部の温度が200℃近くまで上昇する。このとき、リレーの内部に水分が残っていると、その水分が蒸発してリレー内部が加圧される。この圧力は、リレーの封入ケースを壊すか、リフロー時の高温環境によって封止部のエポキシが軟化した端子の周辺を通るかして、外部へ抜ける。

しかし、抜けた先に待っているのは高温の活性化したフラックスである。フラックスの役割は、はんだの酸化を防止するとともに、はんだ付けの濡(ぬ)れ性を向上させることにある。このため、フラックスには界面活性剤が添加されており、その影響で表面張力が小さい。もし小さい穴があれば、その穴を通ってフラックスは内部へ入り込んでしまう。つまり、圧力が抜けた穴から、リレーの内部にフラックスがたやすく入り込んでしまうわけだ。

しかし、フラックスが入り込む場所は、リレーのケースやリードの近くであり、ここでフラックスが止まれば、浸入したフラックスの量は少ないのでリレーの不良には至らない。またリフロー後に基板の温度が下がるとフラックスは固形化するので、それ以上リレーの内部に入り込むことは考えにくい。つまり、圧力が抜けた時に派生した穴が、フラックスによって封止されているわけだ。

フラックスをリレーの内部へ拡散させるのは、次の工程となる回路基板の洗浄工程である。なお、民生用機器の場合、回路基板の洗浄を行わないので、フラックスが原因のリレーの動作不良は多くないと思われる。しかし、半導体製造装置や医療機器向けの回路基板は、フラックスが機器内(回路基板上)に残留していると、回路基板から剥がれたフラックスがゴミとなって工場や医療施設の内部を汚染する原因になる。また、製品不良を引き起こすこともあるので、回路基板上のフラックスを除去する洗浄工程は必ず実施されるのだ。

回路基板を洗浄する際には、洗浄液に回路基板そのものを10分程度浸け込む“ジャブ付け”という手法を利用するのが一般的である。回路基板上に残ったフラックスを溶かして除去しやすいように、洗浄液を加温(40℃程度)したり、超音波振動を加えたりすることもある。回路基板に付着した全てのフラックスは、こうして除去される。

洗浄液は、フラックスを回路基板表面から除去するが、このとき、フラックスは洗浄液に溶け込んでしまう。このフラックスを含有した洗浄液は、リフロー時に発生した穴を封止しているフラックスを溶かし、SMTリレーの中に浸入するのである。

洗浄工程の後、洗浄槽から引き上げられた回路基板は、乾燥工程に送られる。乾燥工程では、ブロアーファンで高温(約80℃)の空気を回路基板上に吹き付けることで洗浄液を蒸発させて乾燥する。

しかし、SMTリレーの内部へ入った洗浄液はこの工程では完全に蒸発させられない。乾燥工程を終えた後、リレー内部の洗浄液は時間経過とともに蒸発し、それとともにフラックスの濃度が徐々に濃くなっていく。最終的に洗浄液は全て蒸発するが、フラックスはリレーの内部に残留してしまう。

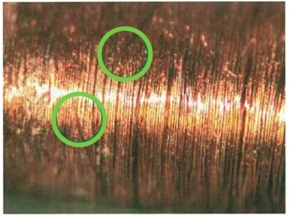

残留したフラックスがSMTリレーの接点表面に付着すると、接点の表面を腐食させ接触不良を引き起こす。リレーコイルの導線に付着したら、導線の表面の絶縁物と内部の金属配線を溶かしコイルを断線させる。つまり、付着した場所でさまざまな動作不良の障害を引き起こす。図2に、SMTリレーのコイルが、フラックスによって断線した状態を示す。

緑の丸印で示した断線状態の導線は、もともとはコイルの巻き線の一部だったものだ。SMTリレーの実装後に、リレー内部にフラックスが残留すると、数カ月後にコイルの導線を溶かして断線させる。もちろん、コイルに電流が流れなくなるので、リレーは動作不良になってしまう。

このようなプロセスでSMTリレーの内部にフラックスが浸入し、さまざまな不具合を引き起こした。この問題を解決するには、SMTリレーのメーカーと、そのSMTリレーを使用する回路基板メーカーが、相互に情報を共有することが不可欠である。SMTリレーメーカーは、実装不良が発生するプロセスを理解し、リレーの出荷時に防湿対策を行い、リレーの保管条件を回路基板メーカーへ明示して不良発生を防止するべきだ。一方、回路基板メーカーは、SMTリレーの湿度管理と、リフロー工程の温度管理や洗浄液の管理を実施することで不良発生を予防すべきだ。これら両者の協力により、SMTリレーによる実装不良を予防できる。

Copyright © ITmedia, Inc. All Rights Reserved.