SMTリレーよ、お前もフラックスに弱いのか!:Wired, Weird(1/3 ページ)

電気電子機器の回路基板を設計/製造する上で、リレーとフラックス、および洗浄液が不具合の原因になることは多い。表面実装部品の1つであるSMTリレーについても、取り扱い方を間違えると同様の不具合が発生するので注意が必要だ。

筆者は35年以上にわたって、電気電子機器の回路基板を設計/製造する業務に携わってきた。それらの業務の中でも、数多くの製造不良を経験しているのが、リレーとフラックス、および洗浄液が関連する事例である。

かつては挿入部品タイプのリレーを使用することが多かったので、はんだディップする際に、部品面にあふれたフラックスが部品のすき間から内部に浸入し、リレーの動作不良を引き起こした。また、回路基板の洗浄時には、フラックスの溶け込んだ洗浄液がリレーのすき間から中に入り込むことが多い。この場合、洗浄液が乾燥した後で、部品内部に残ったフラックスがリレー内部の金属や配線を腐食させる不良が発生してしまう。

こういった事態が起こらないように、リレーのはんだ付けは洗浄後に手付けで行い、手付け部分に残ったフラックスはアルコールで拭き取っていた。その後、リレーの封止構造が改善され、この部分の封止剤も洗浄液に強いものを採用するようになったため、リレーをはんだ付けしてからの洗浄も可能になった。

湿気に弱い表面実装部品

この問題はこれで一件落着したかと思っていたが、現在は、同じような不良発生の問題が表面実装タイプのリレー(SMTリレー)で再燃している。

最近の回路基板は小型化と実装コストの低減のため、使用するほとんどの部品が表面実装部品(SMD)になっている。さらに、環境に配慮した鉛フリーはんだへの対応が標準になったこともあって、SMDはリフロー時に250℃程度の高温にさらされるようになり、SMDの内部温度も200℃近くまで一時的ながら上昇してしまうようになった。このためSMDの耐熱性を向上するとともに、部品内部に水分(湿気)が入らないような保管時の湿度管理も求められるようになっている。

特にICはモールドが吸湿しやすい。湿度管理が不十分だとパッケージのモールド部に蓄積された水分がリフロー時の高温で蒸発し、ICパッケージに割れ目が入る現象(ポップコーン現象)が発生してしまう。これを防止するため半導体メーカーは、梱包時に除湿剤などを入れておき、物流時や保管時の湿気を除去している。また回路基板メーカーも、梱包箱からICを取り出したら、できるだけ早期にICを回路基板に実装している。しかし、一般的にSMDはリール上に大量の部品を配置した状態で供給されるので、ほとんどの場合にSMDが残ってしまう。これらのSMDは、デシケータ(除湿機)に入れて湿度管理を徹底すれば、実装時の不良発生を予防できる。

フォトカプラやLEDなどの不良が発生しなさそうなSMDであっても、部品内部にフラックスや洗浄液が入って問題を起こすこともある。これについては、2012年4月掲載の『「壊れない電子部品」という迷信』で報告しているので確認して欲しい。

SMTリレーの内部に浸入するフラックス

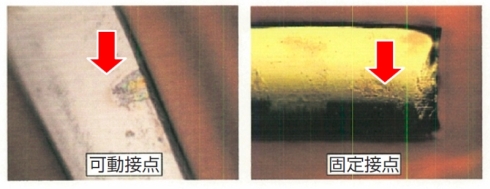

今回はSMTリレーの内部にフラックスが浸入した事例について報告しよう。完璧さを求められるSMTリレーの封止部から、内部にフラックスが浸入する不具合が発生したのだ。まずは、SMTリレーの不良発生部分の拡大写真を見てほしい。

図1は、左側が可動接点部分、右側が固定接点部分を拡大したものだ。リレーの可動接点部分の表面に腐食した跡が見られ、固定接点部分も表面が荒れていることが分かる。SMTリレーの内部に浸入したフラックスが各接点部分に残留して金属を腐食してしまい、接触不良を起こしてしまったのだ。

Copyright © ITmedia, Inc. All Rights Reserved.