LTCC基板の内層に熱拡散板を配した0.075mm厚LEDパッケージ用基板:ヨコオ LED用LTCC CSP基板

ヨコオは2015年4月10日、LEDパッケージ基板として、厚さ0.075〜0.150mmを実現した超薄型の低温同時焼成セラミックス(LTCC)チップサイズパッケージ(CSP)基板を発表した。

ヨコオは2015年4月10日、LEDパッケージ基板として、厚さ0.075〜0.150mmを実現した超薄型の低温同時焼成セラミックス(LTCC)チップサイズパッケージ(CSP)基板を発表した。既にサンプル出荷を開始し、量産は2015年10月以降を予定している。

LEDチップを実装するパッケージ基板には、高い放熱性が要求され、アルミナ基板や窒化アルミのセラミック基板などが使用される。ただ、アルミナ基板は、低反射率のため寸法精度が低く、LEDチップ実装時の信頼性に乏しいという欠点を抱え、一方の窒化アルミの基板は価格が高いという課題があった。

高い放熱性/寸法精度と、低コストを両立

その中でヨコオは、優れた放熱特性、信頼性を持ちながら、低コストなLED用パッケージ基板の開発を進め、超薄型のLTCC CSP基板の製品化に至った。

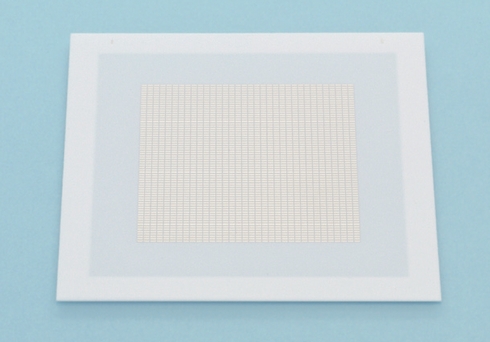

開発した基板は、積層セラミックスと高熱伝導材料である銀(Ag)導体を同時焼成して製造するLTCCの内層部に熱拡散板を配置し、厚み0.075〜0.150mmでも高い放熱特性を実現した。寸法精度も±0.15%以下を実現し、LEDチップ実装効率の向上に貢献する。さらにチップ実装時のハンドリング性を高めるため、基板外周端部にチップ実装部分よりも厚い一体構造の外枠を設けている点も特長となっている。価格については、「当社従来品のセラミック基板に比べて大幅な低コスト化を実現できる製品」(ヨコオ)としている。

建設中の新棟に量産ライン構築へ

ヨコオでは、LTCCの開発/生産拠点である先端デバイスセンター(群馬県富岡市)で2015年5月末の完成を目指して建築中の新棟に、新製品の量産製造ラインを整備する方針。同年10月以降の量産に向け、1.0×1.0×0.15mmサイズCSPを数千個配列した集合基板(50mm角サイズ)を月産50万枚規模で製造できる体制を構築する計画だ。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

0.35mmピッチで1000端子のLSIが実装できるプリント板

0.35mmピッチで1000端子のLSIが実装できるプリント板

OKIプリンテッドサーキット(以下、OPC)は、端子ピッチが0.35mmで1000端子規模のLSI実装に対応可能な、最大板厚3.5mm(30層)プリント基板の量産技術を確立した。 「壊れない電子部品」という迷信

「壊れない電子部品」という迷信

フォトカプラは、初期不良と経年劣化以外の要因で不具合を起こすことがないと信じられている。しかし筆者は、この“壊れるはずがない電子部品”に起因する製品の不具合を何度か体験している。最近になって、その不具合発生プロセスを解明できたので紹介しよう。 積層CSP設計のコツ

積層CSP設計のコツ

積層CSPでは、製造時にさまざまな問題が起こりうる。それらを事前に回避し、製品性能の向上や、コストの低減を実現するにはどのようにパッケージ設計をすればよいのか。本稿ではその留意点を示す。 ウェアラブル機器設計で知っておきたい故障原因

ウェアラブル機器設計で知っておきたい故障原因

スマートウオッチやスマートグラスなどウェアラブル機器市場が立ち上がりつつある。この新たな機器であるウェアラブル機器の設計、製造には、未知の課題も多く存在するだろう。その1つが、故障原因だ。ウェアラブル機器は往々にして携帯電話機などモバイル機器と同一視されがちだが、モバイル機器にはないウェアラブル端末ならではの故障原因が潜む。本稿では、ウェアラブル機器の設計、製造で留意しておきたい故障原因を紹介する。 ガラス基板上に直径25μmの貫通孔を、毎秒200穴の速度で加工

ガラス基板上に直径25μmの貫通孔を、毎秒200穴の速度で加工

三菱電機は、パルスCO2レーザーを用いて、ガラス基板上に直径25μmの微細穴を、毎秒200穴と高速で加工することができる技術を開発したと発表した。新たなインターポーザ(中継基板)材料として注目を集めるガラス基板上に、導通のための微細な貫通孔を高速に形成することが可能となる。