フェライト(3) ―― 電子部品としてのフェライト:中堅技術者に贈る電子部品“徹底”活用講座(3)(4/4 ページ)

電子部品について深く知ることで、より正しく電子部品を使用し、「分かって使う」を目指す本連載。フェライト編第3回は、フェライトに代表される脆性(ぜいせい)材料の使い方と電子部品としてのフェライトの製造法について詳しくみていきます。

コア起工に当たって

多くの設計者の方々はJISの標準コアを用いられるかと思いますが、時として必要に応じて自社でコア金型を起工される場合があります。その場合の注意事項について簡単に説明します。

1)コア・リッチ型と銅・リッチ型トランス

トランスの形状バランスを表す言葉として「コア・リッチ型」、「銅・リッチ型」という言葉があります。表3のような特徴がありますのでコアを新規に設計する時の設計指針としてください。

| 断面積Ae | ||

|---|---|---|

| ギャップlg | ||

| インダクション係数AL | ||

| 磁気特性 | ||

| 特徴 | 総巻回数が減少しますので巻回数の調整は困難になりますが窓面積は狭くすることができます。損失はコアロスの比率が大きくなります。 | 総巻回数が増加しますので巻回数の調整は容易になりますが窓面積は広くなります。損失は銅損の比率が大きくなります。 |

このような特徴から同じピーク電力でコアを設計した場合、「コア・リッチ型」は連続出力が相対的に小さめになり、「銅・リッチ型」は相対的に大きめになります。用途に応じて使い分けてください。

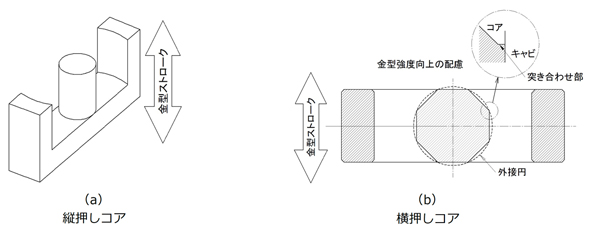

2)縦押しコアと横押しコア

表2でコアの製造工程の概要を説明しましたが、成形工程では金型の中に造粒されたフェライト粉末を充填し、加圧・成形します。

充填後に金型を閉じて加圧・成型しますので成形後には無理なく金型が開かねばなりませんが、図4(a)の丸型コアを採用した場合は外脚の凹みが邪魔をしますので金型は脚方向にしか開閉できません。この方式を「縦押し」といいますが、そのために金型そのものが厚く、深くなりますので金型コストや成形サイクルの点で不利になります。

一方、同図(b)のようにコアの厚み方向に金型を開く横押しコアを採用した場合はそのようなことはなく、(a)の縦押しコアに対して金型コストや成形サイクルが改善されます。

外接円との比較でも分かるように、8角形程度の多角形にすれば丸ボビンと大差ないコア占有率や巻線性が得られますし、金型の突き合わせを工夫することでバリや金型寿命の面も有利になります。

3)コーナーR

機械的強度の項で説明したように、コアに加わった応力は脚部の付け根に集中します(図1(c))。いわゆる応力集中が発生する特異点になりますので少しの力でクラックが発生し、コアの強度が著しく低下します。

このような現象を避けるため、中脚・外脚の各付け根の部分に0.1〜0.2mm程度のコーナーRか面取り加工を設けます。

次回はフェライトコアの特性を表す用語や、材料としての仕様書上の管理点、使用上の注意点、などについて説明したいと思います。

執筆者プロフィール

加藤 博二(かとう ひろじ)

1951年生まれ。1972年に松下電器産業(現パナソニック)に入社し、電子部品の市場品質担当を経た後、電源装置の開発・設計業務を担当。1979年からSPICEを独力で習得し、後日その経験を生かして、SPICE、有限要素法、熱流体解析ツールなどの数値解析ツールを活用した電源装置の設計手法の開発・導入に従事した。現在は、CAEコンサルタントSifoenのプロジェクト代表として、NPO法人「CAE懇話会」の解析塾のSPICEコースを担当するとともに、Webサイト「Sifoen」において、在職中の経験を基に、電子部品の構造とその使用方法、SPICE用モデルのモデリング手法、電源装置の設計手法、熱設計入門、有限要素法のキーポイントなどを、“分かって設計する”シリーズとして公開している。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

フェライト(1) ―― 磁性

フェライト(1) ―― 磁性

“電子部品をより正しく使いこなす”をテーマに、これからさまざまな電子部品を取り上げ、電子部品の“より詳しいところ”を紹介していきます。まずは「フェライト」について解説していきます。 SPICEの内側を探る――節点法とは

SPICEの内側を探る――節点法とは

電子回路を設計する上で必須となっているSPICE。本連載では、そのSPICEの仕組みと活用法を取り上げる。第1回は、SPICEを使う目的や、数多く存在するSPICEツールの選定基準、SPICEの解析手法である節点法について説明する。 コイルの基本、選択のポイント

コイルの基本、選択のポイント

コイル(インダクタ)は、簡単に表現すれば線材が巻いてあるだけのものだとも言える。しかし、実際には巻き線の材質や、線径、巻き方、磁性材料、構造によって異なる特徴を持ち、用途に応じたさまざまな製品が用意されている。今回は、まずこのコイルの特性項目とコイルの種類について詳しく説明する。その上で、コイルの代表的な用途と、各用途においてどのようなものを選択すればよいのか、そのポイントを紹介する。 抵抗の基本、選択のポイント

抵抗の基本、選択のポイント

今回は、電気/電子回路の中で最も基本的な要素である抵抗について解説する。回路図上での抵抗のシンボルマークはその種類に関係なくすべて同じだが、実際には目的に応じて、抵抗の種類、精度(誤差)、定格電力、形状などの各要素を総合的に検証し、使用する製品を選択しなければならない。ここで誤った判断をすると、アプリケーション、回路によっては思わぬトラブルに遭遇するケースもある。すなわち、抵抗1本にも“適材適所”が存在するということだ。 コンデンサの基本、選択のポイント

コンデンサの基本、選択のポイント

今回は、コンデンサを取り上げる。受動部品の中で、コンデンサほど種類の多いものはない。それだけ、アプリケーションに応じてコンデンサを適切に選択することが重要だと言える。本稿では、まずコンデンサの基本的な特性項目と種類別の特徴について説明する。さらに、各種用途においてどのようなコンデンサを選択すればよいのか、そのポイントを紹介する。