フェライト(3) ―― 電子部品としてのフェライト:中堅技術者に贈る電子部品“徹底”活用講座(3)(3/4 ページ)

電子部品について深く知ることで、より正しく電子部品を使用し、「分かって使う」を目指す本連載。フェライト編第3回は、フェライトに代表される脆性(ぜいせい)材料の使い方と電子部品としてのフェライトの製造法について詳しくみていきます。

フェライトの低損失化と条件制御

フェライトの損失は結晶粒の大きさを制御することで次のように制御することができます。

- 高透磁率系のフェライトではヒステリシス損失を低減させるために、不純物を軽減して磁壁の移動をスムーズにします。高温焼成を行うことで結晶粒サイズを大きく(20~40μm)し、結晶粒界層の厚みは薄くします。不純物はできる限り少ない方が良好な特性になります。

- 低損失材では渦電流損を軽減させるために抵抗率を増大させます。そのために絶縁性の結晶粒界層の厚みを厚くし、低温焼成を行って結晶粒サイズを小さく(5~20μm)します。ですからSiO2は管理された含有量が要求され、一方活性の高いP(リン)はできる限り少ない方が好ましいことになります。また、Bmsは低くなる傾向にあります。

機械的強度

フェライトは物性の章で記しましたようにほとんど延びがなく、応力の限界(破壊強度)を超えると直ちに破壊する特性を示します。このような材料を脆性材料と言い、フェライト以外にも鋳鉄やコンクリート、岩石、多くのセラミックス、などにみられる性質です。

また岩石と言えば、古代遺跡では自重が縦方向にかかる石柱は現存していても、梁(はり)などの横柱(横架材)の多くは折れてしまっています。これは石材の自重による曲げ応力で破壊したものであり、脆性材料を引っ張って、あるいは曲げて使ってはいけないことの証ともいえます。(曲げとは引っ張りと圧縮の混在した状態)

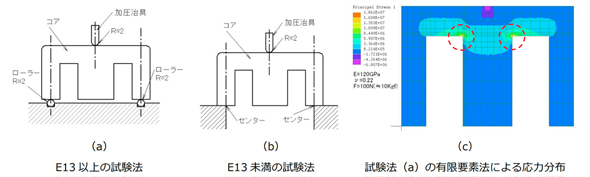

フェライトの破壊強度についてはJIS-C-2560-2にE強度、W強度、T強度、M強度、などの試験法が規定されています。図1に強度評価によく用いられるM強度の試験法と有限要素法による応力分布の解析例を示しますが、同図(c)の応力解析結果をみますと中足付け根近辺(赤丸部)に応力が集中していることが分かります。対策として、これらの応力が集中するコーナーについては0.1~0.2mm程度のコーナーRを付けなければなりません。

(注:R=0の時、有限要素法ではこの応力を正しく評価することはできません)

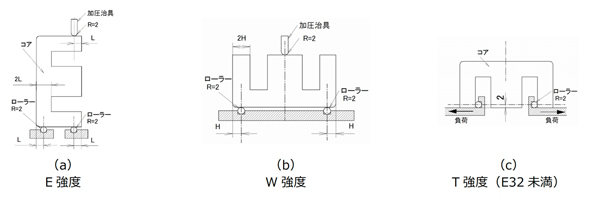

図2にE型コアに使われるその他の試験法を示しますが、このような破壊試験法がJISで規定されていること自体が“フェライトは脆(もろ)く、使用時には応力に注意しなければならない”ことの表れでしょう。

また、これらの試験は破壊試験なので全数保証ができません。抜き取りによる最低値のロット保証とともに、設計に当たっては応力を掛けないようにすることが重要です。

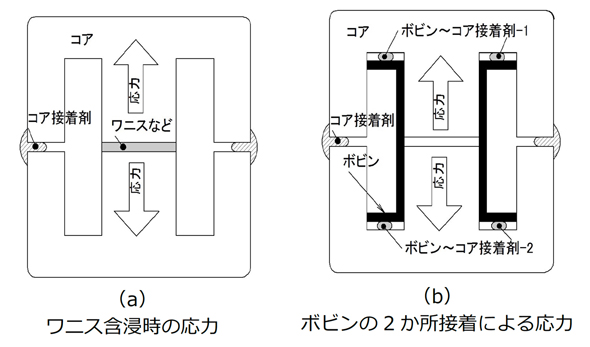

設計者から「外部荷重など加えないから大丈夫!!」などの声を時として聞くこともありますが図3に示すように、

(a)ワニス含浸を行った場合、

(b)ボビン~コアの両端接着を行った場合、

などの材料の線膨張係数の差、

あるいは

(c)急激なコア温度の昇温・冷却などによる過渡的な温度不均一

も熱応力の原因になりますのでこれらに対する配慮も必要になります。

ワニス含浸は防湿や異音低減策として安易に用いられる時がありますので注意が必要です

Copyright © ITmedia, Inc. All Rights Reserved.