半導体(4) ―― 実際に経験した不良と対策(III):中堅技術者に贈る電子部品“徹底”活用講座(63)(1/2 ページ)

前回に引き続き、筆者が実際に半導体を使用する中で経験した思いがけない不良や原因が解明できていない不良について説明していく。

今回も前回に引き続いて筆者が経験した思いがけない不良や原因が解明できていない不良について説明していきます。原因が明確になった事象については既に対策が取られているはずですので本稿での事例を基に再発防止に役立てていただければよいかと思います。

【お断り】前回の説明も同じですが本稿の内容はイメージ化してある部分が多々ありますので詳細な部分は実際と異なることをお断りさせていただきます。

検査時のフレーム歪み

リニアICにおいて動作不良が発生し、分解チェックを行ったところワイヤーが歪んでチップに接触していました。

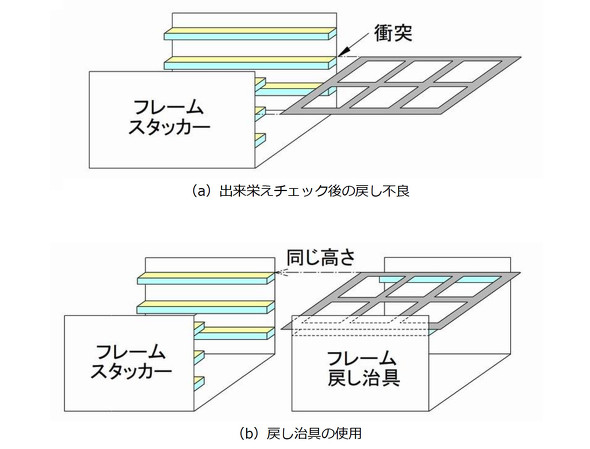

当該ICは図1(a)に示すように多数個取りのフレームを使用しており、工程では図中のフレームスタッカー(ストッカー)と呼ばれる治具を使って組立済みフレームが相互に当たらないように間隔を空けて保管し、工程間の移動をしています。

同時に工程では品質管理のために決められた間隔で工程からサンプルを抜き取り、手に持って目視で出来栄えをチェックしていました。ですが、その検査済品をスタッカーに戻す時、手に持って戻していたためフレームがスタッカーに当って歪んだものと判明しました。

*工程の搬送コンベアとスタッカーは自動で位置を制御しているので接触や衝突はありません。

【対策】

- A社

- 図1(b)に示すフレームスタッカーと同形状の戻し治具を作成し、スタッカーと位置がずれないように勘合後にスタッカーに戻すようにしました。戻し治具は1段だけで上方からフレームを下ろせるようになっています。

- B社

- B社では抜き取ったサンプルの原価を検討の結果、データを採取した検査済み品は廃棄処理にして工程に戻さないようにしています。

ボンディング・ワイヤー数変更

1チップパワーICを採用した製品において評価時には問題なかったものが量産用ICではセットが動作しなくなりました。

試作時のICに戻すと問題なく動作するので、量産用のICのパッケージを開封すると次のことが分かりました。

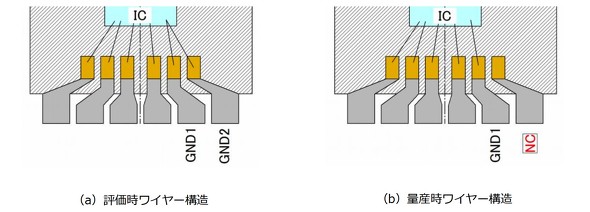

評価時のICは図2(a)に示すようにパワー段のソースにワイヤー2本が張られていたので片方をパワー配線、他方をシグナル配線用として評価しました。その結果、ノイズによる誤動作のマージンが向上したのでGND1、2を分けてプリント基板を設計しました(電流容量は当方で評価済み)。

この動きと並行してICメーカーでも量産に向けてワイヤー本数を見直した結果、当方の見解と同様に1本で電流容量は十分に確保できるとの結論に達しました。量産最終仕様として図2(b)に示すように1本ワイヤーとする旨の変更を「GND1、2のパターンを短絡して使用する」注意書きとして量産用納入仕様書に追加されました。ですが結果的にICメーカーからの連絡がIC納入よりも遅れたために動作不良になったものです。

【対策】

- 暫定対策として量産初期ロットの生産数に問題がなかったために在庫の2本ワイヤー品を代替納入し、並行して検討した結果、1本ワイヤーでもレベルは低下するものの必要なノイズマージンを確保できることが分かりました。この結果を踏まえて両者協議した結果、その後の量産については1本ワイヤー品を使用できるようにプリント基板を修正しました。

- 再発防止策として事前連絡を交換文書化し、加えて両者間で定期交流会を設け、事前に開発状態を確認することにしました。

Copyright © ITmedia, Inc. All Rights Reserved.