半導体(5) ―― 実際に経験した不良と対策(IV):中堅技術者に贈る電子部品“徹底”活用講座(64)(1/3 ページ)

今回も前回に引き続いて筆者が経験した不良について説明していきます。加えて当方で半導体の使い方を間違えた事例も説明しますので、本稿での事例を基に再発防止に役立てていただければよいかと思います。

前回の「特定条件下のアバランシェ耐量低下」は内容をマイルドにし過ぎたのかもしれませんが今回も前回に引き続いて筆者が経験した不良について説明していきます。加えて当方で半導体の使い方を間違えた事例も説明しますので、本稿での事例を基に再発防止に役立てていただければよいかと思います。

【お断り】前回の説明も同じですが本稿の内容はイメージ化してある部分が多々ありますので詳細な部分は実際と異なることをお断りさせていただきます。

フォトカプラ耐圧不良

スイッチング電源の重要事案である1次〜2次間耐電圧試験で耐圧不良が発生しました。原因を調査した結果、フォトカプラの耐圧不良(r=1)が判明しました。

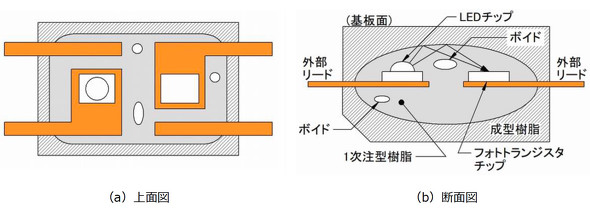

この種のフォトカプラは図1(a)、(b)に示すようにLED、フォトトランジスタの両チップを注型樹脂で1次成型し、さらに外周を最終的な成型樹脂(エポキシ系)で成型しています。分解調査の結果、1次成型時に発生したボイドの内部がコロナ放電によって炭化し絶縁厚み不足から耐圧不良になったものと判明しました。

1次成型樹脂注型用のシリンジ内でのボイド発生を評価するために樹脂脱泡時間の影響を調べましたが現状の脱泡条件で十分にボイドは消失し、影響はありませんでした。

この結果から樹脂自体に含まれたボイドが原因ではなく、1次注型時のボイド巻き込みが疑われたために注型用シリンジのノズル位置、高さなどを実験計画法で検討しました。

その結果、ノズル位置とボイド発生に強い相関が認められました。

【対策】

- ノズル位置を上記検討結果からボイドの発生のない位置に設定しました。

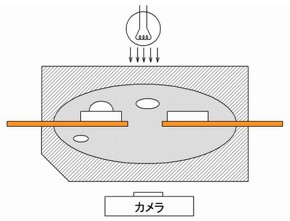

- 万が一、ボイドが発生しても検出できるように透視装置(図2)で全数定量管理するようにしました。

注:フォトカプラは英文資料ではオプトカプラ(Optocoupler)と呼称されることもあります。

ゲート電極のコンタクトオープン

アバランシェ耐量*保証品のパワーMOSFETの焼損事故が発生しました。当方のアバランシェ領域の使用条件は温度、電流値、エネルギー、などには十分なディレーティングが取られておりメーカーの判断でも問題はありませんでした。

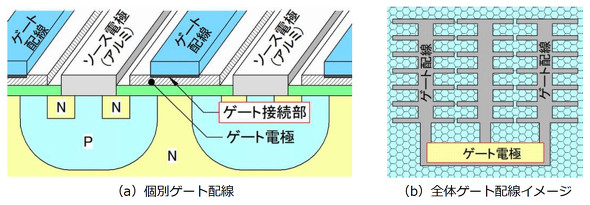

パワーMOSFETは図3(a)のセルと呼ばれる基本構造を図3(b)に示すように数万〜百万セルを並列につないだ構造になっています。アバランシェ試験でMOSFETのスクリーニングを行うと不良セル近傍の複数のセルが破壊されて詳細な原因が分かりません。

このために当方で内部構造に起因するいくつかの不良モードを想定して非破壊のスクリーニングを行ったところ、高周波応答波形に顕著な遅れ時間を持つMOSFETが検出できました。

これらの不良品をメーカーにて分解調査を行ったところ、ゲート配線抵抗に異常のあるセルが見つかりました。

電子顕微鏡での断面解析の結果、図3(a)のゲート(電極)接続部に酸化膜の成分が検出され酸化膜が残留していることが分かりました。この酸化膜はゲート電極を保護しつつ必要な箇所に配線の窓(コンタクトオープン)を作るためのものですが今回の不良はこの酸化膜が完全に除去されずに薄く残ってしまったものです。このためにゲートの直列抵抗成分が増大し、高周波動作ができなくなりました。

この結果として一部のセルの応答が遅くなったためにドレイン電流遮断時に電流がこれらのセルに集中し熱破壊したものです。

メーカーのアバランシェ試験は1回のサ−ジパルスでチャネル温度を規定値まで上げる単発試験ですので高周波応答の遅れによる損失は軽微で無視できます。

*アバランシェ耐量とは前回説明しましたTVS類似のサージ耐量です。

【対策】

- 作業条件のバラツキを考慮しても酸化膜を除去できるように工程の管理条件を見直しました。

- ウエハーの電気特性検査時にTEGのゲート直列成分を測定するようにしました。

Copyright © ITmedia, Inc. All Rights Reserved.