先端半導体製造の歩留まり向上に効く「ベベル成膜」とは:ウエハーエッジの重要性が増す(1/3 ページ)

半導体製造の歩留まり向上に貢献する、ベベル成膜技術とベベルエッチング技術について解説する。

先端半導体製造の歩留まり向上で重要な「ベベル」

ロジックやメモリ、スペシャルティ・デバイスなどを手掛ける半導体メーカーは、製造プロセスを通じて、ナノスケールの精度で“完璧なダイ”を量産することや、ウエハーから取得できるダイの数を最小限のコストで最大化することを目指しています。ですが、これは簡単なことではない上に、チップの微細化が進むにつれて、さらに難しくなります。

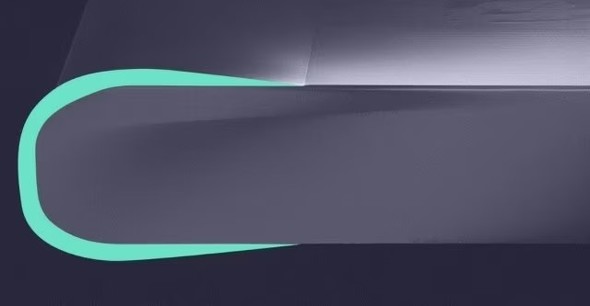

ウエハー外周部のベベル(図1)と呼ばれる丸みや、傾斜のついた部分への対処は特に問題となっています。何層にもわたり成膜とエッチングを繰り返して微細構造を形成し、ダイを製造する過程で、滑らかであるはずのベベルの表面には凹凸が生じ、何らかの膜や加工残渣(ざんさ)が蓄積していきます。

こうした副生成物は、後続の工程で剥離し、ウエハー上のアクティブエリアに再度付着する可能性があります。たった一つのパーティクルでさえ不良の原因となり、欠陥のないダイを均一に製造する能力に影響を与えかねません。

歴史を振り返ると、メモリとロジックが進化すればするほど、こうした課題が複雑化することが分かります。最先端のロジックや3D(3次元) NANDフラッシュメモリの製造に使用される材料は、より多くの副生成物を生み出すとともに、より脆弱でもあります。さらに、ウエハー同士を貼り合わせるパッケージング技術は、ベベル部の平たん性や均一性に新たな厳しい要求を突きつけます。

過去15年間、半導体メーカーはこれらのベベルに関連する問題に対処しつつ、ウエハーの有効面積を最大化する努力を続けてきました。2000年代の液浸リソグラフィ技術の登場により、ウエハーエッジの品質の重要性はさらに高まることになりました。液浸工程では、欠陥の原因となる物質がウエハー上に広がりやすくなるからです。

現在の複雑な製造環境では、ダイの歩留まり向上は簡単ではありません。しかし、半導体メーカーの生産性を最大化し、先進的なデバイスを高いコスト効率で提供するためには、極めて重要なステップになります。

近年一般的となった手法としては、ベベル部のエッチングによるクリーニングが挙げられます。これは特に、シャロー・トレンチ・アイソレーション(STI)構造やコンタクトホールを形成する際によく用いられています。Lam Researchのベベルエッチ・クリーニングはこの手法が導入されて以来、エッチング後、成膜の前後、リソグラフィ前など、生産戦略上で重要になる多数のポイントで使用されてきました。こうした対策が欠陥の原因となる残渣や残膜の蓄積を減らし、デバイスの歩留まりを1工程当たり0.2〜0.5%向上させる効果が実証されています。これは、最先端の量産環境においては著しい改善です。さらなる利点として、歩留まりの安定性向上や、ウエハーエッジの除外領域をさらに小さくできることなどが挙げられます。

Copyright © ITmedia, Inc. All Rights Reserved.