TDK、たわみクラック対策セラコンを1000品種以上展開へ:TDK 積層セラミックコンデンサ

TDKは、基板の反りや曲がりに起因して発生する不具合「たわみクラック」に対する耐性を一般的な積層セラミックコンデンサより2.5倍高めた製品シリーズを2014年7月から量産する。

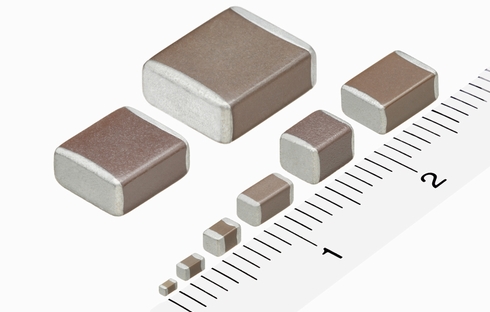

TDKは2014年4月24日、基板の反りや曲がりに起因して発生する不具合「たわみクラック」に対する耐性を従来の一般的な積層セラミックコンデンサより2.5倍高めた製品シリーズを2014年7月から量産すると発表した。TDKがこれまでラインアップしてきた「1005(1.0×0.5mm)サイズ」から「7563(7.5×6.3mm)サイズ」までの数千種に及ぶ積層セラミックコンデンサ製品(一般グレード品)の全てで、たわみクラック対策版を選択できる体制を整えた。

たわみクラックとは、基板が反る、曲がるなど変形することで、部品内部にクラック(ひび割れ)が生じる不具合のことを指す。コンデンサ以外の部品でも起こり得るが、コンデンサの場合、クラックが入ることで内部ショートが起こり致命的な不具合を招くことになる。

積層セラミックコンデンサにたわみクラック対策を施す手法としては、金属端子/リードフレームを装着する方法や、電極に樹脂を混ぜ応力を高める「樹脂電極」を用いる方法がある。

これまでTDKでは、これらの方法を用いたたわみクラック対策コンデンサを過酷な環境下で高い信頼性を求める車載用途向けに展開してきた実績がある。ただ、それら車載向けのたわみクラック対策品は、激しい温度変化の繰り返しで起こる「はんだクラック」や振動/衝撃による部品損傷の対策も同時に施した高接合信頼性製品となっていた。

車載以外でも対策が必要な「たわみクラック」

基板の反りや曲がりは、車載機器以外の製品でも広く起こり得る現象であり、「部品実装後に基板を折って分割するといった工程など、製造時の基板扱いでたわみクラックが入る恐れがあり、対策を求める声がさまざまなアプリケーションであった」という。

そこでTDKでは、通信機器や産業機器など幅広い用途に向けて、車載向けでの技術ノウハウを生かしながらたわみクラック対策に特化したセラミックコンデンサの開発に着手。リフロー工程などの高熱環境下でも変質せず、応力の高い樹脂電極を開発し、1005サイズから7563サイズまでの積層セラミックコンデンサ製品に適用できる体制を整えた。

あらゆる製品でたわみクラック対策品が選択可能

「たわみクラック対策が必要になるのは、同じ基板の上でも部分的であり、部品の配置設計を終えた後に対策が必要となるケースも多い。あらゆる製品で、一般グレード品とたわみクラック対策品を選択できる体制は、ユーザーにとって利便性が高いだろう」(TDK)とする。

たわみクラック耐性は、TDKが車載向けに展開する高接合信頼性製品と同程度の性能を備え、JISで定められている「基板曲げ5mm」*)でもクラックが起こらないことを保証する。なお、TDKの一般グレード品は「基板曲げ2mm」までの対応となっていて、2.5倍の耐性がある。

*)幅100mm、奥行き40mm、厚さ1.6mmのFR-4基板の中心に部品を実装し、基板の両端45mmのところで支えながら基板の中心に力をかけて、5mm基板を曲げた状態のこと。

TDKでは、反りや曲がりが発生しやすい大きな基板を使用する通信機器や産業機器をはじめ、車載情報機器やテレビ、PC、スマートフォンなど幅広い用途への販売を行っていく方針。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

積層セラミックチップコンデンサはこうして作られる

積層セラミックチップコンデンサはこうして作られる

電子機器に使用されるコンデンサのグローバル販売数量は年間約7000億個に及び、その約80%は積層セラミックチップコンデンサが占めています。携帯電話に代表される電子機器の小型・軽量化を陰から推進してきたのも、積層セラミックチップコンデンサです。そこで今回は、一般にはあまり知られていない積層セラミックチップコンデンサの要素技術や製造技術を紹介します。 チップ部品を用いた回路設計の“落とし穴”

チップ部品を用いた回路設計の“落とし穴”

表面実装に対応したチップ部品を使用する機会が増えている。その一方で、チップ部品の特性を良く理解せずに回路を設計して基板を製造すると、想定外の“落とし穴”にはまり込んでしまうことがある。 樹脂外部電極で“割れ”などを抑制、太陽誘電の積層セラコン

樹脂外部電極で“割れ”などを抑制、太陽誘電の積層セラコン

「HMJ212BB7104KGHT」は、樹脂外部電極を採用した積層セラミックコンデンサである。外部電極に伸縮性のある樹脂を用いることで、電子部品の割れや接合部におけるはんだクラックの発生を抑えることが可能となる。車載用電子部品の信頼性試験規格「AEC-Q200」に対応しており、車載電子機器や産業機器などの用途に向ける。