SiCウエハーの高速生産を可能にするスライス技術:ディスコ KABRA

ディスコは2016年8月、レーザー加工によるインゴットスライスの新手法「KABRA(カブラ)」プロセスを開発した。ウエハー1枚を切り出すのに必要な加工時間が、2時間から25分へと大幅に短縮。素材ロスも低減し、インゴット1本から取れるウエハーの枚数も増加するという。

加工時間が2時間から25分に

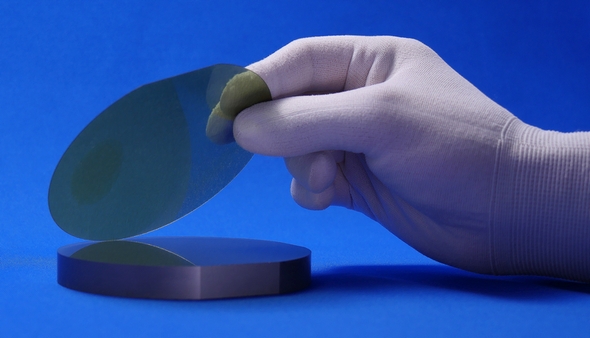

ディスコは2016年8月、従来にないレーザー加工によるインゴットスライス手法「KABRA(カブラ)」プロセスを開発した。このプロセスを導入することで、SiC(炭化ケイ素)ウエハー生産が高速化し、取り枚数が増加するなど、生産性が劇的に向上する(EE Times Japan関連記事:“他にないスライス技術”がSiCの生産効率を4倍へ)。

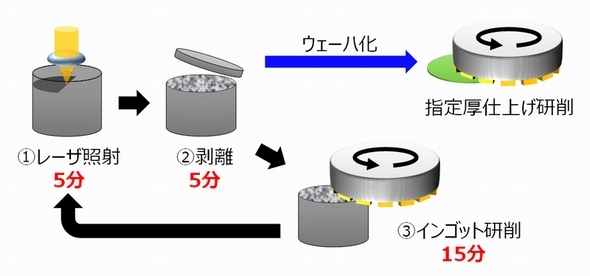

KABRAプロセスは、レーザーをSiCインゴットの上面から連続的に垂直照射し、光吸収する分離層(KABRA層)を任意の深さへ水平に形成させて、KABRA層を起点に剥離、ウエハー化する。4インチのSiCインゴットからウエハーを切り出すまで、従来は1枚当たり2時間前後(1インゴット当たり2〜3日)の加工時間を必要としていた。KABRAプロセスでは1枚当たり25分(同、約18時間)と加工時間が大幅に短縮。6インチの場合は、既存プロセスで1枚当たり3時間強必要だった加工時間を、約30分に短縮できるという。

ワイヤ加工の場合、ウエハー表面に生じる50μm程度のうねりを除去するラップ研削が必要だったが、KABRAプロセスは剥離後のウエハーのうねりを抑制できるため、ラップ研削が不要。これにより、イニシャルコストとランニングコストを大幅に低減する。

また、ワイヤ加工では切断部分の素材ロスがウエハー1枚当たり200μm程度あったが、KABRAプロセスは切断時点での素材ロスがない。剥離後のKABRA層の除去分は100μm程度で、インゴット1本当たりから取れるウエハーの枚数が従来比約1.5倍となる。

テストカットおよび有償加工は、同社のR&Dセンターにて随時受付中で、客先ワークによるテスト加工も既に開始しているという。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

SiCパワー半導体製造を6インチウエハーに移行へ

SiCパワー半導体製造を6インチウエハーに移行へ

STマイクロエレクトロニクスは、ハイブリッド自動車と電気自動車向けのSiCパワー半導体とAEC-Q101認定取得スケジュールを発表した。2016年末までに6インチウエハーへ移行する。 1700V耐圧SiC-MOSFET、オン抵抗1.15Ωを達成

1700V耐圧SiC-MOSFET、オン抵抗1.15Ωを達成

ロームは、産業機器向けに1700V耐圧のSiC-MOSFET「SCT2H12NZ」を開発した。産業機器で使用される1500V耐圧のSi-MOSFETに比べ、8分の1となるオン抵抗1.15Ωを可能にした。 +20/−5VのSiC MOSFET用DC-DCコンバーター

+20/−5VのSiC MOSFET用DC-DCコンバーター

ベルニクスは2016年5月、SiC MOSFETを効率良くスイッチできる絶縁型DC-DCコンバーター「RxxP22005D」「RKZ-xx2005D」シリーズを発売した。 SiC-MOSFET駆動用AC-DCコンバータ制御IC、電力効率を最大6%改善

SiC-MOSFET駆動用AC-DCコンバータ制御IC、電力効率を最大6%改善

ロームの「BD7682FJ-LB」は、SiC(炭化ケイ素)-MOSFET駆動用のAC-DCコンバータ制御ICである。インバータ装置など産業機器の用途に向ける。