タッチパネルの修理(1)―― 冷陰極管バックライトを自作LEDバーに交換:Wired, Weird(2/2 ページ)

大手メーカーのタッチパネルの修理依頼があった。故障状況は『バックライトが薄くなり、タッチパネルの操作位置にずれがある』ということだった。今回から2回にわたり、このバックライトの修理について報告する。

ガラスの冷陰極管は気を使うので……

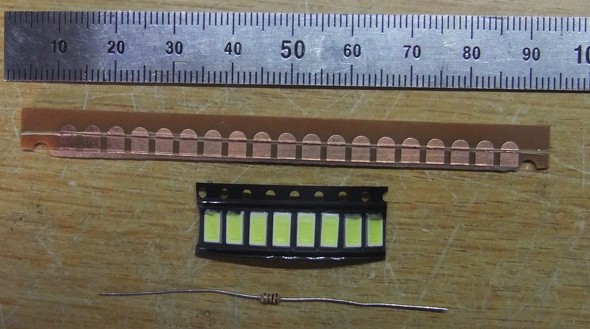

海外のサイトで同じ長さの陰極管を探すと、送料込みで10本、約2000円で購入できることが分かった。陰極管で修理は可能だがガラス管なのでかなり気を使う修理作業になる。もっと簡単に修理する方法を検索すると、LEDバーを使って修理する記事が見つかった。タッチパネル本体の電源はDC24VなのでLEDバーの方が簡単に修理できそうだ。長さが130mm、幅が4mmくらいのLEDバーをWebで探したがちょうどよいサイズのLEDバーが販売されていなかった。手元に細長いLEDチップがありユニバーサル基板の切り端もある。これでLEDバーが作れるだろう。LEDと切り端の基板の写真を図4に示す。

切り端の基板はユニバーサル基板の蛇の目部分を使って残った端材だ。この基板を4mmの幅に切って、長さを延長して130mm程度にすればよい。基板の銅箔のピッチがLEDのハンダ付けのピッチにちょうど合っていた。8個のLEDを直列に接続し、途中に100Ωの抵抗を入れ、両端に配線をハンダ付けしてバックライトのLEDバーを作った。なおLEDバーに24Vの逆電圧を誤って印加してもLEDの逆耐圧が6V×8個=48Vなので破損しないと思われる。タッチパネルとLEDバーの写真を図5に示す。

図5のLEDバーに白いレジ袋を切ったプラスティックのシートを貼って、光を少し拡散させた。パネルに入れて点灯させてみると、このLEDバー1本で十分な明るさが確保され、タッチパネルの片側(上もしくは下側)に入れることでバックライトの代わりになることが分かった。

自作LEDバーを組み込んだけれど……

タッチパネルにLEDバーを組み込み、配線を電源端子にハンダ付けした。DC24V電源を接続して動作を確認した。バックライトを入れる前はタッチパネルの24V電源の消費電流が0.2A程度だったが、追加したバックライトがなぜか点滅した。数分後にタッチパネルの消費電流が1Aを超え電気部品が燃える臭いがしたので、慌てて24V電源を切った。

タッチパネルの内部にバックライト以外の隠れた不良が潜んでいる。これがもう1つのタッチ位置が変動する原因だろう。次回に壊れていた基板の不具合の修理を報告する。

《次回に続く》

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

自宅の掃除機(2003年製)を修理する

自宅の掃除機(2003年製)を修理する

テレワーク中に故障した掃除機の修理の様子をレポートする。2003年製の掃除機だが、修理すればまだ15年ぐらい使えるだろう。 ワインセラー用の海外製電源の修理(前編)

ワインセラー用の海外製電源の修理(前編)

コロナ禍に伴うステイホーム期間中、SNS上に電解コンデンサーを探す投稿が上がった。ワインセラーの電源に使われている電解コンデンサーを探す内容だった。今回は、このワインセラー電源について報告する。 なぜ? 放置されてしまった低レベルな設計ミス

なぜ? 放置されてしまった低レベルな設計ミス

修理を依頼された温調器の電源基板に隠れていた低レベルな設計ミスについて報告したい。 電解液でひどく腐食した片面基板の修理【前編】

電解液でひどく腐食した片面基板の修理【前編】

今回はSNS経由で依頼された「特殊なモータードライバー」の修理の様子をレポートする。電解コンデンサーの液漏れで片面基板がひどく腐食していて難しい修理になった。 80年代末期の“亡霊”に注意、現代の修理業務でも遭遇率高し

80年代末期の“亡霊”に注意、現代の修理業務でも遭遇率高し

筆者の経験では、電気製品が不良になる原因は十中八九、電源部にある。特にスイッチング電源やモータードライバでは、ある種の部品が共通して問題になる。1988〜2000年にかけて製造された電解コンデンサだ。その時期の電気製品が故障したら、これを真っ先に疑ってほしい。今回は、筆者が実際に遭遇した事例を挙げて説明しよう。 シンプルなのになぜ!? 短期間で故障を繰り返す電源【前編】

シンプルなのになぜ!? 短期間で故障を繰り返す電源【前編】

サーボアンプの電源ユニットの修理を依頼された。現品を確認したらよくある電源回路の部品構成で簡単に修理できた。しかし修理後も短期間の稼働で不良が再発するという事態に陥った――。今回は本当の不良原因が分かりにくい電源の修理を報告する。