設計者の新しい性能目標に貢献する最新のμモジュール:アナログ回路設計講座(12)

電源の効率向上を実現する1つの解決策がリニアテクノロジーの電源モジュール製品「μModuleレギュレータ」だ。2008年の登場以来、さまざまな設計現場で電源の課題解決に貢献してきたμModuleレギュレータは今なお、さまざまな進化を遂げ、新たな電源の課題を解決し続けている。今回は、最新のμModuleレギュレータを紹介していこう。

はじめに

軍用システムの設計者は数多くの困難な設計目標に直面しています。期待されている性能向上のほかに、変化のスピードが加速している環境に設計者自身が置かれていることも分かっているからです。予算の削減は、企業の大幅な再構築、並行市場への経営多角化、防衛産業のグローバル化を招きました。その結果として、新たな競合企業が現れ、必然的に営業上の圧力が設計チームにかかっています。

こうした背景から、設計グループは複数の職場にまたがって業務を進める機能横断型チームなどの新しい業務習慣に適応する必要がある一方で、電源やRFなど、一部の設計部門ではスペシャリストが不足しつつあり、商品化までの時間も短くなっています。

しかし幸いなことに、設計チームは、新世代の半導体製品が登場するたびに新たな技術的改良の恩恵を受け、それに呼応して、技術革新の波がある産業から次の産業へと次々と伝播していきます。これが顕著だった製品ファミリの1つがリニアテクノロジーのμModuleレギュレータであり、シリコン製造技術の改良とパッケージング技術の改良の組み合わせによって、電源解決策での大幅な改善を実現しました。

効率

防衛産業では、システムの技術的進歩の考え方を伝えるために、サイズ、重量および、消費電力(SWaP)という用語がよく使われます。これをさらに吟味すると、SWaPの低減は効率の向上を意味しています。

効率が鍵となるのは、目の前に矛盾が存在するからです。システムを小型/軽量化するには、低温での確実な動作が必要です。ただし、ますます複雑になるデジタル処理によって、電源の需要は増加傾向にあります。これはもちろん処理コアを意味しており、解決策の効率を向上できない限り、電源部品からの発熱量は増加します。

リニアテクノロジーのμModuleレギュレータは、電源サブシステムでの効率向上を追求する1つの解決策を示します。これを説明するにあたって、純粋に最も明白な電気的変換効率ではなく、より広い意味での効率について考えてみましょう。

物理的サイズとPCB実装面積

2008年に、リニアテクノロジーはLTM8020 μModuleレギュレータ(6.25mm×6.25mm×2.32mmの小型プラスチックLGAパッケージに収容した完全な200mA降圧DC/DC電源)を市場に投入しました。この製品はEN55022クラスBの放射ノイズ要件を満たしたので、多くの種類のシステムにわたる標準の構成要素としてすぐに採用されました。

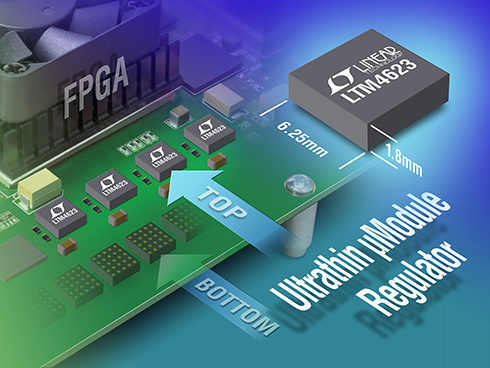

2014年になって超薄型μModuleレギュレータLTM4623がリリースされると、3Aの出力電流供給能力で同じ放射ノイズ性能を備えるようになりました。部品技術とパッケージング技術の向上のおかげで、実装面積は6.25mm×6.25mmと同じで高さはわずか1.82mmであり、システムによってはPCBの裏側に実装するオプションが可能です。

大電力が要求されるアプリケーションの場合、LTM4625は5AのDC出力電流を供給します。実装面積はやはり同じですが、高さは5.01mmで、これはより大型の内部インダクタとBGAパッケージによって決まります。

2014年以降に集積度が向上した別の例はLTM4634(トリプル出力5A/5A/4A降圧DC/DC μModuleレギュレータ)です。単一の15mm x 15mm x 5.01mm BGAパッケージに独立した3つの高効率レギュレータ・チャネルを備えています。2005年から市場に投入されている製品ファミリ最初の品種で実装面積が同じLTM4600シングル出力10A降圧DC/DC μModuleレギュレータと対比してみてください。

電気的性能

土台となるレギュレータICの変換効率が高まっていることとパッケージ機能の向上とが相まって、熱性能が改善されており、新しいμModuleレギュレータほど所定の出力電流条件で動作できる周囲温度が高くなっており、設計の余裕度が広がるようになっています。

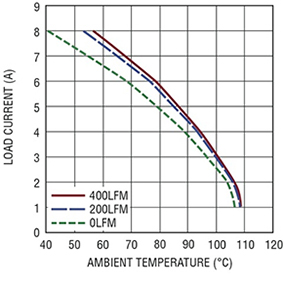

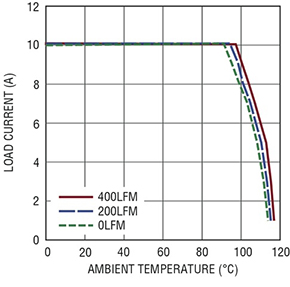

例えば、パッケージ・サイズが同じ2つの製品LTM4608AとLTM4649の温度ディレーティング曲線を比較することができます。LTM4608Aは8A降圧DC/DC μModuleレギュレータであり、LTM4649は最近市場に投入した10A降圧DC/DC μModuleレギュレータです。

図2および図3は、ヒートシンクなし、5V入力、3.3V出力の構成に基づいており、ディレーティング曲線は、最大定格の出力電流と40℃の周囲温度を初期条件としてプロットしています。接合部温度が最大120℃に維持されるのに対して、出力電流は周囲温度の上昇に応じて減少します。出力電流が減少するので、周囲温度が上昇するにつれて内部モジュールの損失は減少します。120℃から周囲動作温度を減算したモニタ対象接合部温度は、許容できるモジュールの温度上昇を規定します。

これらの曲線が示しているのは、新製品のLTM4649が周囲温度90℃では温度ディレーティングなしで動作できるのに対して、同じ温度でLTM4608Aは約50%のディレーティングが必要であることです。これが特に該当するのは、周囲温度が最大80℃〜90℃になることが当たり前の強制空冷のない軍用システムです。

設計時間と専門知識

システムの複雑さが増した上に設計サイクルが短くなって設計資源が乱用されるようになると、システムの中心となる知的財産の開発が焦点になります。これは多くの場合、開発サイクルの終盤まで電源を脇に置いておくことを意味します。時間はわずかで、スペシャリストの電源設計資源もおそらく限られているという状況では、実装面積ができるだけ小さく高効率の解決策を考え出す重圧がかかります。

ここに、μModuleレギュレータが理想的な答えを示す場所があります。この発想は、内側を複雑にして外側は簡単に、というもので、スイッチング・レギュレータの効率と、リニア・レギュレータの設計の簡素性を示しています。スイッチング・レギュレータの設計では、設計、PCBレイアウト、部品選択を入念に行うことが非常に重要であり、多くのベテラン設計者は、駆け出しの頃に、焼損する回路基板の独特な臭いをかいだ経験があります。設計時間が短い場合や、電源の設計経験が乏しい場合は、既製のμModuleレギュレータを使えば時間を節約して計画に対する危険が軽減されます。

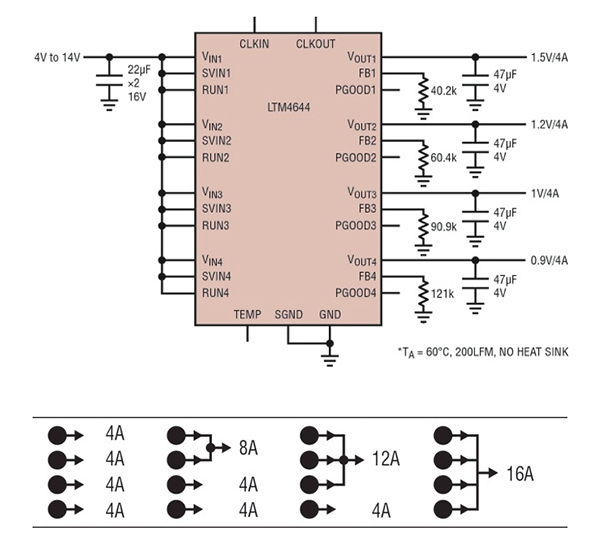

最近の多出力製品の開発によって注目がさらに高まりましたが、図4は、LTM4644をベースとした4チャネルの解決策が簡単であることを示しています。このデバイスは9mm×15mm×5.01mmのBGAパッケージに収容されており、必要に応じてチャネルを並列に構成することができます。外付け部品の点数は、各出力電圧を設定する抵抗1個ずつと、入力と出力のバルク・コンデンサだけです。

柔軟な出力構成の更なる利点は、企業の優先部品リストに基づいて認定された部品の種類の数を減らし、部品に関する技術資源を節約して、購買数量を増やす機会が増えることです。

安全機能と信頼性機能

底面端子型部品(BTC)の相互接続信頼性は、長い間業界の懸念材料であり、主な防衛関連企業は企業内研究を多数実施して、さまざまなBTCパッケージ・タイプの環境適合性を調べてきました。リニアテクノロジーも、デイジーチェーン接続 製品に数千時間の温度サイクル試験を実施してハンダの相互接続信頼性を調べる研究を行ないました。

最初のμModuleレギュレータLTM4600(金メッキの方形パッドがあるLGAパッケージに収容)を市場に投入して以来、多くの作業に取り組んでパッドの物理的レイアウトや内部設計特性を改善してきました。BGAパッケージング技術が導入されて、SAC305またはSnPbボール組成のオプションを顧客に提供できるようになりました。非常に厳しい環境で、特にBTCに対して、SnPb部品の使用が依然として優先される場合、後者のオプションは多くの軍用システムにとって重要です。

安全を最重視するアプリケーションの設計も、最近の製品の機能群によって支援されています。例えば、前述したLTM4644クワッド4A μModuleレギュレータに戻ると、以下の機能が設けられています。

- 内部温度検出機能は、温度係数が約-2mV/℃のダイオード接続PNPトランジスタによって得られます。これを外部A/Dコンバータに接続して、制御システムのデータを得ることができます。

- 過熱保護回路は、モジュール内の接合部温度をモニタします。接合部温度が約160℃に達すると出力はオフになり、温度が約15℃低下するまでオフのままです。

- 過電流および過電圧フォルト状態は内部回路によって保護されます。この回路はフォールドバック電流制限を実行して、出力帰還電圧がレギュレーション点の前後±10%の範囲内に入っていることをモニタします。

製品群全体にわたって組み込まれているその他の安全機能には、入力と出力の可変平均電流制限、入力電流と出力電流のモニタ、フォルト・ログ用の内蔵EEPROMを使用した完全デジタル・インタフェースおよび制御があります。

まとめ

半導体技術とパッケージ技術の進歩は製品の継続的改善につながりました。特にこの記事では、以下の観点から、μModuleレギュレータによる解決策と、解決策がどのように設計者を支援して新しい性能目標を達成できるかに焦点を当てました。

- 解決策のSWaPおよび信頼性における改善点

- 商品化までの時間短縮と危険の軽減

- 設計チームとサポート資源の最適な使用法

【著:Steve Munns/リニアテクノロジー 軍需航空産業担当マーケティング・マネージャ】

Copyright © ITmedia, Inc. All Rights Reserved.

関連リンク

提供:リニアテクノロジー株式会社

アイティメディア営業企画/制作:EE Times Japan 編集部/掲載内容有効期限:2017年7月31日