連載

自作プレヒーターを改良! もっと簡単に表面実装部品を外す方法(後編):Wired, Weird(2/2 ページ)

前回、基板に実装された表面実装部品を外しやすくするプレヒーターの製作の様子を報告した。前回は断熱に木材を使ったが工場の中で木材を使うのは難しい。今回は耐熱性プラスチックの「デュロストーン」(京写製)を使って再試作したので、この試作の経緯を報告する。

梱包箱に格納 ――持ち運びも楽に

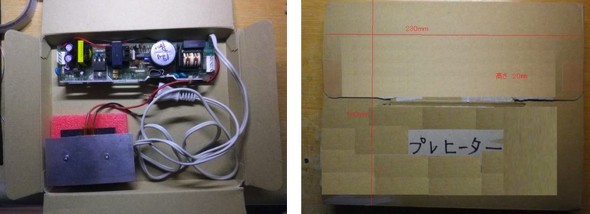

薄い梱包箱を探したら高さが20?の最適な梱包箱があった。ヒーターの高さは20mmになるようにピンクのスポンジをデュロストーンの下側に貼り付けた。図4に示す。

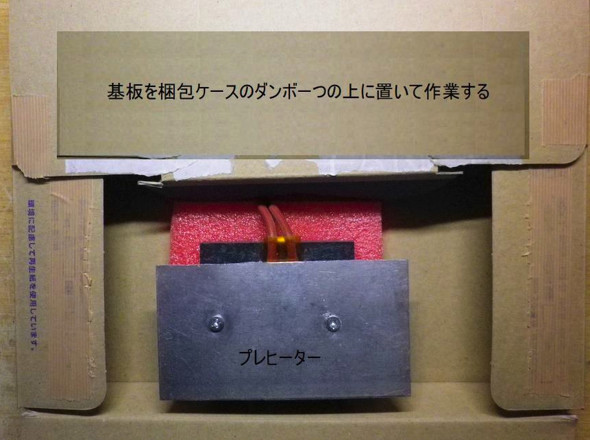

図4左は箱の中に12V電源とプレヒーターとケーブルを入れている。図4右は梱包箱を閉めたところで、梱包箱のサイズは230×180×20?だった。このサイズならカバンの中にも楽に入る。また梱包箱の高さをプレヒーターの高さに合わせたので、使うときはケースを開けてAC100Vのコンセントに繋ぐだけでよい。図5に示す。

プレヒーターの梱包箱を開け、基板をプレヒーターの上に乗せてAC100Vを接続し3分ほど待ったら基板が200℃近くに昇温した。加温された基板に実装された表面実装部品を300Wのヒートガンで30秒程度加熱すると表面実装部品が外せた。プレヒーターの性能は十分だ。またプレヒーターが薄くなったので使いやすくなった。

梱包箱をプラスチックの板で作れば工場内部への持ち込みも可能だ。プレヒーターの全体の重さは400g弱だった。これで持ち運びが楽で、使いやすいプレヒーターが完成した。試作に使った耐熱プラスチックのデュロストーンは軽量で加工しやすくプレヒーターには最適の材料だった。軽くて加工性が良く耐熱性も高く、いろいろな用途に使えるだろう。

(次の記事を読む)

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

アイデア工具を使ったハンダ抜きテクニック

アイデア工具を使ったハンダ抜きテクニック

今回は、基板にダメージを与えずにハンダ抜き(ハンダ外し)を行うためのテクニックを紹介する。偶然見つけたアイデアツールなど、筆者が日頃の修理業務で使っているハンダ抜き工具も披露しよう。 基板にダメージを与えず、簡単に表面実装部品を外す方法

基板にダメージを与えず、簡単に表面実装部品を外す方法

修理を行う中で、表面実装部品(SMD)を基板から外さなければならない機会が増えたが、なかなか、うまくいかない。そこで、表面実装部品を基板にダメージを与えることなく、簡単に取り外す方法を模索してみた。今回は、筆者がたどり着いた表面実装部品を簡単に外す方法を紹介しよう。 タピオカストローでレーザーポインターを作る

タピオカストローでレーザーポインターを作る

今回は100円ショップで販売されているタピオカストローを使ったレーザーポインターの作り方を紹介する。 繰り返すエンストの恐怖 ―― 劣化した車のバッテリーを復活させる方法(1)

繰り返すエンストの恐怖 ―― 劣化した車のバッテリーを復活させる方法(1)

劣化した車のバッテリーを改善する方法を調べたところ、「デサルフェーション回路」という改善回路があることを知った。実際に試作し検証を行ったので、その経緯を報告する。 連動しないインターフォンをつなぐ回路を考えた

連動しないインターフォンをつなぐ回路を考えた

自宅に2台のインターフォンがあるのだが、1台は玄関の呼び出しスイッチを押しても鳴らない。不便なので、2台とも呼び出しスイッチの音が鳴るように、連動させる回路を試行錯誤を繰り返し、作ってみたので紹介する。 SMTリレーよ、お前もフラックスに弱いのか!

SMTリレーよ、お前もフラックスに弱いのか!

電気電子機器の回路基板を設計/製造する上で、リレーとフラックス、および洗浄液が不具合の原因になることは多い。表面実装部品の1つであるSMTリレーについても、取り扱い方を間違えると同様の不具合が発生するので注意が必要だ。