*** 一部省略されたコンテンツがあります。PC版でご覧ください。 ***

【ビデオ講座】「LEDシリーズ第1回目」LED駆動の基礎と最新技術動向、損失低減や電流精度向上に向けた改善進む (クリックで動画再生)

現在、高輝度LEDの市場規模は、もの凄いスピードで拡大している。実際に、自動車のヘッドライトや薄型テレビのバックライトなどの採用事例が増えているとともに、一般家庭で使用する白熱電球や電球型蛍光灯の置き換えを狙ったLED電球の本格的な市場投入が始まっている。今後も高輝度LEDを採用したアプリケーションが増えていくことは間違いないだろう。

高輝度LEDを電子機器に搭載するには、それを駆動する回路を設計する必要がある。最近は、多くの半導体メーカーから、さまざまな高輝度LED用ドライバICが製品化されている。米National Semiconductor社は、回路構成や出力電圧の大きさ、駆動電流の大きさの違いなどで、多数の高輝度LED用ドライバICを市場に投入している。

こうしたICを採用すれば、比較的簡単に駆動回路を実現できそうだ。しかし、どのドライバICを選択すればよいのか、どのような回路トポロジーを採用すればよいのか、選択したICの性能を十分に引き出すにはどうすればよいのか。こうした疑問を解決するには、高輝度LEDの駆動技術に関する基礎を理解しておく必要がある。

スイッチング・レギュレータICとの違い

高輝度LED用ドライバIC(以下、LEDドライバIC)のデータシートを見てほしい。その回路の中身は、一般的なスイッチング・レギュレータICとほぼ同じことに気付くだろう。果たして、LEDドライバICとスイッチング・レギュレータICとの違いは、どこにあるのだろうか。

ナショナル セミコンダクター ジャパンのマーケティング本部でLEDドライバICを担当する辻慎治氏は、「LEDドライバICとスイッチング・レギュレータICの間には本質的な違いはない。LEDドライバICは、スイッチング・レギュレータICに含まれる一つのカテゴリーの製品である。ただし、LEDドライバICには特有の要求事項があるため、スイッチング・レギュレータICとは大きく分けると三つの違いが存在する」という。以下で、三つの違いを説明しよう。

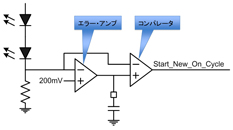

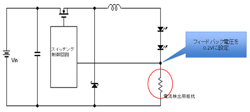

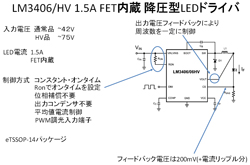

図1 フィードバック電圧を0.2Vに

LEDドライバICでは、LEDと直列に電流設定用抵抗を接続する。この抵抗に電流が流れることで大きな電力損失が発生してしまう。そこでフィードバック電圧を低くし、低い値の電流設定用抵抗を使えるようにすることで電力損失を抑えている。

第1の違いは、フィードバック電圧が低いことである(図1)。フィードバック電圧とは、出力電圧や出力電流を実際に検出して、LEDドライバICやスイッチング・レギュレータICに戻す信号の電圧値のことだ。この電圧値を基に、出力電圧や出力電流の安定化制御を実行する。

一般に、スイッチング・レギュレータICにおけるフィードバック電圧は1.5Vもしくは1.2Vに設定している。しかし、LEDドライバICには、この電圧値では大きすぎる。理由は、LEDと直列に数百mΩの電流設定用抵抗を挿入している点にある。LEDの特性は日々向上しており、最近では1.5Aや2Aといった大きな電流を供給できる品種が増えている。仮に、500mΩの電流設定用抵抗に1.5Aの電流を流すと、それだけで0.75Wもの電力損失が発生してしまう。

そこでLEDドライバICでは、フィードバック電圧を0.2V程度と非常に低い値に設定している。こうすることで、低い値の電流設定用抵抗が使えるようになり、大きな電流を流しても電力損失を低く抑えられる。電力損失をどの程度減らせるかは、供給電流が同じであれば、フィードバック電圧の値に比例する。すなわち、1.2Vを0.2Vにすれば、電力損失は1/6に削減できるわけだ。

電力損失を削減すれば、放熱対策が比較的簡単になるというメリットも得られる。LEDは半導体素子であるため、ジャックション(接合部)温度という特性がある。LEDの温度がこれを超えると、素子寿命が短くなったり、明るさが低下したりしてしまう。このため、高輝度LEDを採用するアプリケーションでは放熱対策が欠かせない。電力設定用抵抗での発熱量が減れば、その分だけ放熱対策が簡単になる。

高速な調光機能が簡単に実現可能に

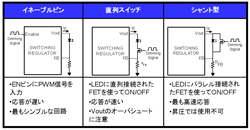

図2 調光機能の実現方法

大きく分けて三つの方法がある。イネーブル端子にPWM信号を入力する方法は、回路構成はシンプルだが、応答が遅いという欠点がある。この問題を解決するのが直列スイッチとシャント型である。

第2の違いは、LEDドライバICは調光(dimming)機能を備えていることである。調光とは、LEDの明るさを調整する機能であり、薄型テレビのバックライトやLED電球などでは欠かせないものだ。通常は、ICの外部からパルス幅変調(PWM:pulse width modulation)信号を入力することで実現する。このPWM信号の使い方は、3つの方法に分けられる(図2)。

1つめの方法は、ICのイネーブル(EN)端子にPWM信号を入力する方法である。IC自体の動作をオン/オフすることで調光機能を実現する。この方法を採用すればシンプルな回路構成で調光機能が得られる。しかし、その一方で大きなデメリットが1つある。応答速度が数百Hz程度と低いことである。これでは、マシン・ビジョン装置などのアプリケーションおいて、撮影した映像/画像に縞模様が映ってしまうという事態を招く。

残る2つは、こうした応答速度の問題を解決する方法である。具体的には、LEDに対して直列に接続したスイッチのオン/オフを切り替える方法(直列スイッチ型)と、LEDに対して並列に接続したスイッチのオン/オフを切り替える方法(シャント型)である。数kHz〜20kHzと高い応答速度が得られるため、上記のような事態は回避できる。しかも、最近のLEDドライバICの多くは、スイッチを内蔵しているため、比較的簡単に高速な調光機能を実現できる。

なお、オン/オフの応答速度をさらに高める方法として、出力コンデンサの除去がある。通常、スイッチング・レギュレータICでは、出力電圧に現れるリップル電圧を取り去るために、出力インダクタと出力コンデンサを使ったフィルタを使っている。しかし、LED駆動のアプリケーションでは、リップル成分が出力電圧に重畳されても、その影響を目で確認することはできない。従って、出力コンデンサは不可欠なものではない。使用しなければ、応答速度を高められる上に、コストと実装面積を削減することも可能になる。

さまざまな変動やばらつきを補償する

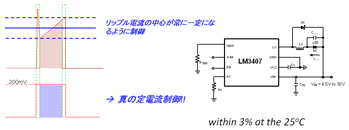

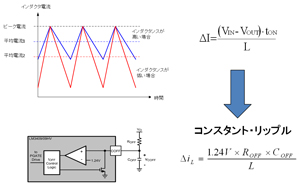

図3 コンスタント・リップル方式

「真の定電流制御」を実現する方式である。入力電圧や出力電圧、LEDの順方向電圧降下、インダクタンスなどの変動やばらつきが発生しても、リップルの振幅が一定になるようにオフ時間(COFF)を調整する。すなわちスイッチング周波数を変えることで対応する。

第3の違いは、「真の定電流制御を実現する制御方式が搭載されていること」(辻慎治氏)である。

LEDドライバICでは前述のように、スイッチング・レギュレータICと同様に出力電流を検出し、フィードバック制御をかけることで定電流制御を実行している。しかし、これだけでは十分ではない。「入力電圧の変動や、LED素子の順方向電圧降下(VF)の変動やばらつき、インダクタやコンデンサといった周辺部品の特性の変動やばらつきなどによって、出力電流は変化している。従って、こうした変動分やばらつき分を補償する必要がある」(同氏)。

「真の定電流制御」を実現する制御方式は大きく分けると3つある。1つは、「コンスタント・リップル方式」である(図3)。リップルの振幅は、入力電圧(VIN)と出力電圧(VOUT)、オン時間(TON)、インダクタンス(L)で決まる。従って、前述のような変動やばらつきが発生するとリップルの振幅が変化し、LEDの明るさが変わってしまう。そこで、コンスタント・リップル方式では、入力電圧(VIN)と出力電圧(VOUT)を検出し、それに応じてオン時間(TON)を調整する制御を行う。つまり、スイッチング周波数を変えるわけだ。こうして「真の定電流制御」を実現する。

2つめは、「平均値電流方式」である(図4)。この方式では、LEDドライバICの内部に用意した電流積算回路を使う。この回路で出力インダクタを通過した後の供給電流を積算し、平均値が一定になるように制御をかける。 3つめは、「パルス・レベル変調方式」である(図5)。これはNational Semiconductor社が特許を所有している方式で、「最も精度が高い定電流制御が実現できる」(同氏)という。スイッチング素子のオン期間だけ出力電流を検出し、リップル電流の中心が常に一定になるように制御をかける方式である。

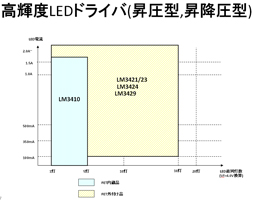

多数個の直列接続に向けて高耐圧品を用意

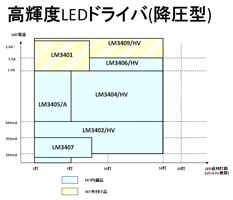

現在、National Semiconductor社は、供給電流や出力電圧、回路構成、内蔵FETの有無が異なる複数のLEDドライバICを販売中だ(図6、図7)。例えば、降圧型の回路構成を採用するLEDドライバICでは、供給電流は100m〜2A程度、直接接続可能なLEDの灯数は1〜16灯に対応している。

図6 降圧型LEDドライバICの品ぞろえ

米National Semiconductor社が製品化している降圧型LEDドライバICを、縦軸にLEDへの供給電流、横軸に直接接続可能なLED灯数をとってマッピングした。

ここで、LEDの直列接続と並列接続について言及しておこう。例えば、36灯のLEDを駆動する場合、さまざまな接続方法が考えられる。例えば、12直×3並や9直×4並、6直×6並、4直×9並、3直×12並などである。この中で最もよい接続方法はどれなのだろうか。直接接続と並列接続にはそれぞれメリットとデメリットがあるため、それを理解した上で決定する必要がある。

図8 耐圧が75Vと高いLEDドライバIC

米National Semiconductor社の「LM3406HV」である。耐圧(入力電圧)が75Vと高いため、最大で16灯のLEDを直列に接続して駆動できる。フィードバック電圧は0.2V(200mV)と低い。「真の定電流制御」には平均値制御方式を採用している。

直接接続のメリットとしては、接続したLEDには同じ電流が流れるため、明るさを一定にできることが挙げられる。しかし、駆動電圧が高くなるというデメリットがある。例えば、12灯を直接に接続した場合は、50V近い出力電圧が必要になる(VFを約4Vと仮定)。従って、対応できるLEDドライバICは限定される。一方の並列接続のメリットは、低い電圧で駆動できることである。しかし、各LED列への供給電流のマッチングを確保することが難しいというデメリットがある。しかも、駆動回路が複雑になってしまう。

こうした理由から、「直接に接続する灯数を可能な範囲で増やした接続法が望ましい」(辻慎治氏)という。現在、同社が製品化している降圧型のLEDドライバICの中で最も出力電圧が高いのは、「LM3406HV」である。入力電圧(耐圧)が75Vと高いため、最大で16灯のLEDを直接に接続して駆動することが可能だ。

LM3406HVには多機能という特徴もある。具体的には、0.2Vと低いフィードバック電圧や、直列スイッチ(内蔵のスイッチングFET)を使ったPWM調光機能、「真の定電流制御」に向けた平均値電流制御方式を採用する。調光機能の周波数は1k〜2kHzに対応する。さらに、1.5Aの電流を流すことができるスイッチング素子(MOSFET)を集積した。このため、LED駆動回路の設計が簡単になる。

提供:日本テキサス・インスツルメンツ株式会社

アイティメディア営業企画/制作:EDN Japan 編集部/掲載内容有効期限:2013年3月31日

Copyright © ITmedia, Inc. All Rights Reserved.