磁気部品内蔵で圧倒的な省スペースを実現 電力密度を2倍に高めた最新パワーモジュール:「インダクタの選択」の手間も減らし開発を効率化

AI(人工知能)やEV(電気自動車)などの普及で電力消費量が増加し、電源供給システムはより省スペースでより大電力を供給する電力密度の向上が求められている。Texas Instruments(TI)が発表したパワーモジュールは、磁気部品と電源チップをワンパッケージに集積する新しい技術「MagPack」を用いることで電力密度を2倍に高めた。

あらゆるアプリケーションで高い電力密度への要求が高まる

AI(人工知能)やHPC(高性能コンピューティング)の普及が加速し、消費電力は増加し続けている。そのため、電源供給システムはより省スペースで大電力を供給できるように電力密度を高めることが求められる。こうした背景の下、電源ICやPMIC(電源管理IC)などを手掛ける半導体メーカーは高い電力密度を実現するICの開発に力を入れている。

Texas Instruments(TI)も、そうした半導体メーカーの一社だ。TIにとって電力密度の向上は電源技術の柱の一つであり、DC/DCコンバータICやパワーMOSFET、インダクタ、受動部品などを1パッケージに統合した電源モジュール(パワーモジュール)の拡充に注力している。

TIは数十年にわたりモジュールの設計と開発のノウハウを蓄積してきた。さまざまなアプリケーションの電源設計用のパワーモジュールを200種類以上取りそろえている。同社が2024年8月に発表した最新のパワーモジュールは、高い放熱特性と電磁ノイズ(EMI)の低減を実現し、電力密度を前世代品の2倍に高めた。

磁気部品内蔵パッケージング技術「MagPack」を採用

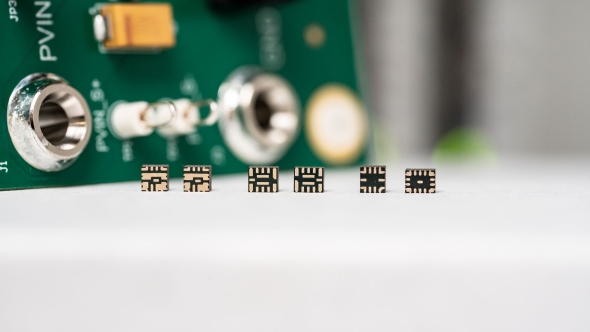

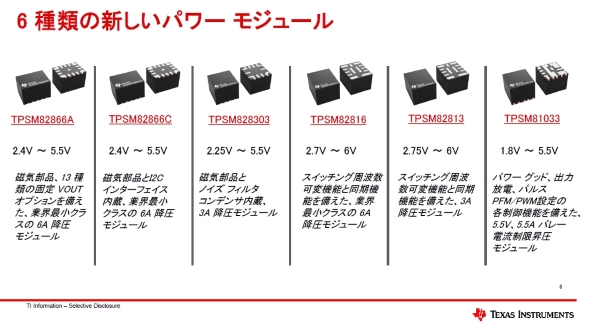

2024年8月に発表されたのは「TPSM82866A」「TPSM82866C」「TPSM82816」など6種類のパワーモジュールだ。TPSM82866AとTPSM82866Cは入力電圧範囲が2.4〜5.5Vで出力電流が6Aの降圧モジュール。TPSM82816も6A降圧モジュールだが入力電圧範囲は2.7〜6Vで、スイッチング周波数可変機能と同期機能を備えている。3A降圧モジュールや5.5V/5.5Aバレー電流制限昇圧モジュールなどもある。

最大の特徴は、TIが独自開発した磁気部品内蔵パッケージング技術「MagPack*)」を採用している点だ。MagPackはトランスまたはインダクタといった磁気部品と電源チップをワンパッケージに集積する技術で、出力電力を維持しつつモジュールを小型化できる。つまり電力密度を高めることが可能になる。

*)MagPackはTexas Instrumentsの商標です。

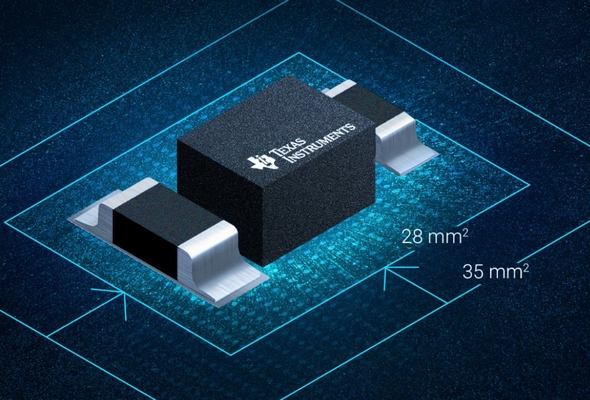

6A降圧モジュールのTPSM82866A/TPSM82866Cのパッケージサイズは2.3×3.0mm(面積:6.9mm2)。電流密度は1mm2当たり1Aほどに達するわけだ。「これは、既存品と比べてかなり高い値だ。1608サイズ(1.6×0.8mm)の部品が1.28mm2の基板面積を占めることを考えれば、1mm2当たり約1Aを供給することがどれほどのことかはすぐ分かるだろう」(TI)。新しいパワーモジュールを用いた場合、6A電源のソリューションを28mm2で構成できる。「実装面積をTIの従来品よりも最大で50%削減できる計算になる」

TPSM82816はスイッチング周波数可変機能や同期機能、調整できるソフトスタート、可変の制御ループ補償なども搭載しており、パッケージサイズは2.5×3.0mm。TPSM82816を用いた場合、電源ソリューション全体の面積は46mm2になる。電流密度は0.8A/mm2で、「6A電源として十分に小さく、かつ電力密度も高い」とTIは述べる。

「最も難しい部品」であるインダクタの選択が不要

MagPackの利点は、単に小型化できることだけではない。電源設計において特に難しいとされるインダクタの選択作業を省けるのだ。

電源設計の分野では、設計時間の短縮や複雑さの低減、小型化、部品点数の削減などの理由からパワーモジュールの活用が少しずつ進んでいる。「モジュールを使用した場合、ディスクリートのDC/DCコンバータソリューションを使う場合に対して設計時間を最大45%短縮できるというデータもある」。だが「設計者にとって本当にベストなインダクタを選択できない場合、モジュールの性能についてある程度妥協せざるを得ないケースも多い」とTIは説明する。「インダクタはコンデンサとは異なり特性が標準化されておらず、メーカーごとに形状も異なる。電源供給システムの設計によっては非線形性を持った特性が重要な場合もある。こうした理由から、適切なインダクタの選択は難しくなっている」

MagPackを適用したパワーモジュールはインダクタが搭載されているので、電源設計者はインダクタの選択に時間を割く必要がない上にパワーモジュールの性能についても妥協しなくて済む。外付けのインダクタが不要なので部品表(BOM:Bill of Materials)も低減できる。これは電源設計において大きなメリットだ。外付けインダクタがなくなる分、サプライヤーの数を削減できる。コロナ禍の部品不足を経験したエンジニアにとってはこれも大きな利点だ。

高い放熱特性とEMIの低減も実現

MagPackによって磁気部品をパッケージに収めたことで、部品内部で発生した熱を外部に逃がしやすくなっていることも特徴だ。これによって熱抵抗を17%引き下げることに成功した他、安全動作領域(SOA:Safety Operation Area)を従来品から10℃引き上げた。TIの前世代品よりも効率を最大4%高められたという。

TIの新しいパワーモジュールを採用することで、基板およびシステムの損失も低減できる。電源チップ、インダクタ、スイッチングノードの全てが収められている全面シールドパッケージの採用により、放射型EMIは最大8dB低減した。パッケージ内部の配線も最適化され、ノイズが多い信号配線をより短くできる。「一般的に、インダクタやトランス、コンデンサを半導体ICの近くに配置するとEMIが改善する。DC/DCコンバータよりもパワーモジュールを採用する方が、EMI規格への準拠が容易で回路や部品のレイアウトの影響も受けにくい」(TI)

TI独自の専用プロセスを適用

MagPackには、TI独自の3Dパッケージモールドプロセスが適用されている。「技術的な詳細は非公開だが、新しい素材を用いて半導体パッケージ内の高さ、幅、奥行きを最大化することに成功した。パッケージ内のスペースを有効活用でき、平面のみならず垂直方向にも部品を集積できる。新素材の開発とプロセスの見直しに加えて電気的な設計の一部にニューラルネットワークを活用した。こうした点で、MagPackは“TIらしさ”が表れている技術ではないか」

この3Dパッケージモールドプロセスを適用するのは今回のパワーモジュールが初めてになる。今後は同プロセスを使用した製品群を拡張する予定だ。自社工場で製造するので、プロセスや品質をTIが自社でコントロールでき、安定的に供給できることも利点だ。

新しいパワーモジュールは、産業、エンタープライズ、通信などさまざまなアプリケーションをターゲットとする。車載向けも開発する計画だ。

6種類のパワーモジュールは、TI.comで量産開始前のサンプルを提供中だ。1000個購入時の参考単価は1.33米ドルから。パワーモジュールを搭載した評価ボード「TPSM82866AA0PEVM」なども49米ドルで入手できる。

TIは、「インダクタなどの磁気部品内蔵パワーモジュールも、ニーズが高い分野ではこれから採用が進むだろう」と意気込む。約10年間の開発期間を経て実現したMagPackとそれを適用したTIの新しいパワーモジュールは、高い電力密度と低いEMIという電源の普遍的な課題の解決に大きく貢献するだろう。

Copyright © ITmedia, Inc. All Rights Reserved.

関連リンク

提供:日本テキサス・インスツルメンツ合同会社

アイティメディア営業企画/制作:EDN Japan 編集部/掲載内容有効期限:2024年10月12日