ワイヤレス・センサ・ネットワークが実現した半導体工場の効率改善:175本の特殊ガスボンベを常時監視せよ

ワイヤレス・センサ・ネットワーク技術が半導体工場の生産効率を高めた事例を紹介しよう。これまで人手に頼らざるを得なかった175本にも及ぶ特殊ガスボンベの常時監視を大きな工事を伴わず自動化し、ガスの使用率を高めるなどの成果を上げた事例だ。

半導体工場における課題

半導体メーカーは、半導体ウェハ製造設備(ファブ)を注意深く管理して、稼働時間、歩留りおよび、スループットを最大限に高めます。工場の業務チームは、たとえ1%に満たない値であっても製造工程の効率を高める新しい方法を絶えず探っています(図1)。

リニアテクノロジー社のシリコン・バレー・ファブでは、ウェハ製造工程内で175本を超える特殊ガスボンベが使用されています。これらのガスボンベは注意深くモニタして、供給が途切れないようにする必要があります。ガスの供給が予定外に途切れると、ウェハの廃棄、収益の逸失、お客さまへの製品出荷に許容できない遅れが生じることにより、数十万ドルの損失が発生します。休止時間が発生しないように、技能者はファブ内にある各ガスボンベの圧力を1日に3回手動で記録します。この手作業は人為的ミスが起こりやすい傾向があり、また維持管理に費用がかかります。

この作業が一般的に手動で行われる理由は、ファブ内では通信線の配線が高額で非実用的であるからです。ボンベは施設の至るところにあり、ほとんどのボンベでは、近くにAC電源のコンセントやイーサネットのジャックがありません。建屋は安全上の理由によりコンクリート壁で建造されているので、電線を新たに敷設するのはあまりにも費用がかかりすぎます。さらに、電線と通信線を敷設する大掛かりな工事を行うのでは、製造工程が中断し、工場に休止時間が発生することになります。

解決策

32モート(ノード)のSmartMesh IPワイヤレス・メッシュ・ネットワークを導入して、ガス保管庫でのガスの圧力をモニタします(図2)。

各ノードには、2本1組のAA(単3)L91リチウム電池から概算で8年の電池寿命にわたって電力が供給されるので、ネットワークを設置するのに追加の配線も余計な休止時間も必要ありませんでした。ファブの内部はコンクリート建造物であり、金属構造物が広く行きわたっているにもかかわらず、ネットワークは極めて信頼性が高いことが分かりました。本稿の執筆時点で、ネットワークは83日以上連続して稼働しており、99.99999%を超える信頼性で2600万を超えるデータ読み取り値を送信しました。これは高可用性の通信システムおよびコンピュータ・システムで期待される「ファイブ・ナイン」の厳しい信頼性より100倍優れています。

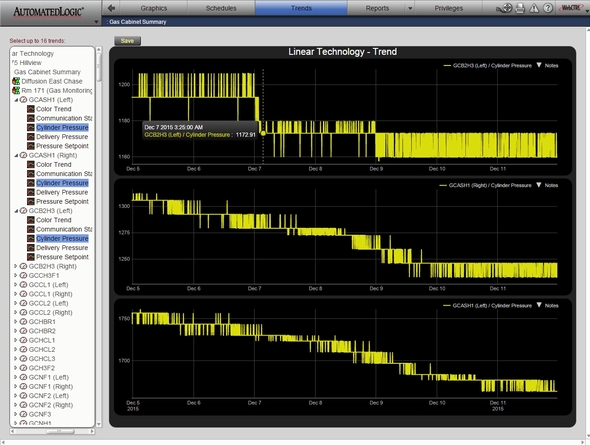

ガス保管庫では、各ボンベはタンクの圧力と調整済み圧力の両方について測定され、これらの読み取り値はSmartMeshネットワークを介して中央監視システムに伝達されます。各SmartMeshノードは1組のボンベに接続され、建屋全域でワイヤレス・メッシュ・ネットワークを介してWebサーバへ読み取り値を送信します。制御室では、ファブの現場管理ソフトウェア・ツールがリアルタイムの読み取り値を表示し、ランレートを自動的に計算してボンベ交換の定期スケジュールを設定します(図3)。さらに、圧力低下しきい値が設定されており、ボンベの圧力が交換予定より前に低レベルに達すると設備技能者に警告を出すようになっています。警告は、1日24時間週7日の体制で、インターネット・メッセージ機能によって制御室のモニタに表示されます。

結果

リアルタイムのガス消費率を使用することにより、技能者は、ガスボンベをいつ交換する必要があるかを正確に予測できるので、早過ぎるボンベ交換が原因でガスの使い残しが生じる無駄を減らすことができます。利点は、日常業務での効率改善にとどまりません。ガス使用量のデータを一元的に収集して工場管理ソフトウェアからいつでも利用できるようにすることにより、このシステムで傾向分析が可能になります。読み取り値を特定の半導体製造工程や形状と関係づけることにより、工場の業務を効率化する機会がより明確になります。これは、必要に応じて最適な生産能力増強を行う上で役立ちます。

「効率の向上は、SmartMeshガスボンベ・モニタリング・ネットワークを設置したこと以上の価値をもたらしました。このため弊社では、このワイヤレス・メッシュ・システムを工場全体に広げて、業務の効率をさらに改善することを計画しています」。リニアテクノロジーの最高執行責任者であるAlex McCannは、このように述べています。

まとめ

半導体ウェハ製造設備では、稼働時間を最適化して業務効率を高めると、生産量が増加します。設置は無停止で、既存のスペース範囲内に収まり、金属とコンクリートの構造物内で確実に動作する必要があります。

リニアテクノロジーは、シリコン・バレーの半導体ウェハ製造設備において、製造業務を効率化するためにSmartMesh IPワイヤレス・メッシュ・ネットワークを設置しました。これにより、ガスボンベの使用量をモニタし、リアルタイムの読み取り値を工場管理ソフトウェアに伝送します。このデータにより、ガス使用量の迅速かつ正確な概算が可能になるので、ガスをタイミング良く補充して、休止時間と無駄なガスを確実に削減することができます。データ点は、記録されて生産能力計画の支援に使用されます。

Dust Networks

リニアテクノロジーのDust Networks製品は、ワイヤレス・センサ・ネットワーク・ソフトウェアを完備したチップおよび事前認証PCBモジュールです。お客さまのセンサ製品やゲートウェイ製品に組み込んだ場合に得られる無線接続は、99.999%を超えるデータ信頼性と超低消費電力を実現するので、産業用モノのインターネット(IoT)の厳しい環境にセンサを配置することができます。Dust Networksの製品は市場での実績があり、5万を超えるお客さまのネットワークが120カ国で展開されています。

【著:リニアテクノロジー:Ross Yu(Dust Networks製品、製品マーケティング・マネージャ)/Enrique Aceves(リモート・オフィス設備マネージャ)】

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

提供:リニアテクノロジー株式会社

アイティメディア営業企画/制作:EDN Japan 編集部/掲載内容有効期限:2016年12月31日

Dust Networks 関連記事

ワイヤレス・センサ・ネットワーク技術が半導体工場の生産効率を高めた事例を紹介しよう。これまで人手に頼らざるを得なかった175本にも及ぶ特殊ガスボンベの常時監視を大きな工事を伴わず自動化し、ガスの使用率を高めるなどの成果を上げた事例だ。

Dust Networks 関連リンク

関連記事

リニアテクノロジーは、高性能アナログIC製品開発とともに、無償技術サポートなどデータシートに記載されない付加価値提供を強化する。「日本の電機業界が再び、世界を席巻するには、デジタル特性を引き出すアナログ技術が不可欠。われわれは、高い付加価値を実現する高性能アナログICの提供を通じて、日本の競争力強化を支援する」と語る日本法人代表取締役の望月靖志氏に聞いた。