エレクトロニクス業界にとって、なぜインダストリー4.0は重要なのか?:製造工程の改善だけには限らない

スマート・ファクトリーに向けた変革であるインダストリー4.0。しかしながら、インダストリー4.0がもたらすメリットは最小限しか認識されていません。エレクトロニクス業界にもたらすインダストリー4.0のメリットを、あらためて考察していきましょう。

現在、製造業界ではデジタル化による変革がフルスピードで進行しています。その状況を反映して、IoT(Internet of Things)、あるいはIIoT(Industrial IoT)、スマート・ファクトリー、サイバー・フィジカル(プロダクション)システムといった用語が飛び交っています。そうした中で最も勢いのあるコンセプトが、ドイツの「Industrie 4.0」です。日本を含む他の国では、「インダストリー4.0(Industry 4.0)」と呼ばれています。

ただ、インダストリー4.0とはどのようなものなのか正確に理解している人は必ずしも多くありません。明確な定義がなされていないこともあり、異なる多くの解釈が存在しているからです。多くの人にとって、インダストリー4.0に向けた変化はすでに日常の一部になっています。また、目新しいものに対する概念は、日々崩れていく傾向にあります。産業界では、デジタル化やネットワーク化といった言葉が古くから頻繁に使われてきましたが、これらの技術だけで状況が大きく変化したということではありません。

ドイツの例に注目すると、インダストリー4.0というコンセプトの大部分は、政策によって形作られました。それ以外の国では、ドイツのコンセプトが自国の経済や競争力に良い影響を及ぼすことを認識した上で、さらに革新を進められるものを考案するということが行われました。例えば、産業用オートメーション、機械設備の運用現場、工場の作業工程などの分野において、サプライヤの観点とユーザ企業の観点を盛り込んだ戦略が行政によって推進されています。メーカーにとっては、効率的でインテリジェントな新しい技術を、自社の製造工程に取り入れることが重要になります。他方、そうした技術や製品が市場に送り出される必要もあります。

インダストリー4.0は、新しい技術やインテリジェントな製品を生み出すことを促進するだけのものではありません。そうではなく、製造部門の革新につながるコンセプトです。そのことから、目まぐるしく変化して複雑さを増す既存/新規の市場に対処しなければならない状況をも生み出します。複数の分野で役割を担うことのできる企業は、特に優位な状態でスタートラインに立つことができるでしょう。

半導体業界の企業にとっては、特にそのような状態になりやすいと言えます。当社(アナログ・デバイセズ)のような半導体メーカーは、自社の製造ラインを、フルオートメーション化されたスマート・ファクトリーに転換するための複雑な取り組みを進めています。また、当社の場合、製造業界の企業が製造施設をスマート・ファクトリーに転換させることを支援するための革新的な技術も提供しています。ただ、このような転換に着手する場合には、その付加価値について事前に理解しておくことが重要です。転換に成功すれば、生産性の向上とそれに伴うコストの削減という見返りが得られますが、そのための取り組みにはかなりの労力が必要になるからです。

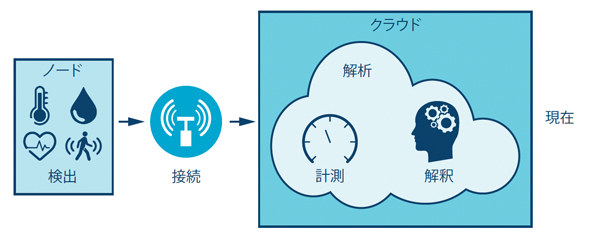

インダストリー4.0によってもたらされるものは、製造工程の変化や技術の進化だけではありません。新しいビジネス・モデルを構築する必要性がより高まるという状況も生み出されます。インダストリー4.0については多くの議論が交わされ、さまざまな解釈が行われています。その成果は、新しい技術、新しい製品、新しいビジネス・モデルという3つの項目に大きく分類することができます。それらすべての項目によって、製品とその製造工程のバリュー・チェーン全体が網羅されます。センサー・ノードに始まり、クラウドを介して、下流のサービスへとつながるバリュー・チェーンです(図1)。

一般に、現実世界に対するリンクは、何らかの形態のセンサーまたはアクチュエータを備えるノードによって確立されます。多くの場合、ノードのデバイスにおける入出力信号は非常に小さなものです。そうした信号を、大きなノイズが存在する厳しい環境でやりとりするということになります。取得した信号に対して何らかの処理や変換を施した上で、シグナル・チェーンの次のリンクに転送する必要があります。

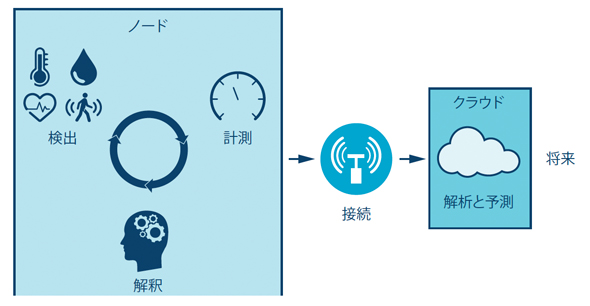

このような状況に対処するためには、図1のシグナル・チェーンに変更を加えなければなりません。図1では、未処理のデータをそのままクラウドに転送しています。それに対し、図2では、ノードにおいてデータに対するより多くの処理を行い、その結果をクラウドに送信しています。このような変更が必要になるということです。

データに対して変換処理を施した結果、得られるのは情報です。つまり、より多くの洞察と知識がノードで生成されるということです。このようなインテリジェントなスマート・センシング技術により、システム全体としての消費電力を抑えることができます。また、帯域幅を無駄に消費することも避けられます。さらに、受動的なIIoTから、リアルタイム対応が可能な予測型のIIoTへの移行を進めることができます。

このような形態に向けては、さまざまな技術を適用する必要があります。多くの半導体メーカーは、すでにコア・コンピテンシーを確立しています。ただ、それを継続的に改良していかなければなりません。

また、エネルギー効率も重要です。半導体メーカーには、その専門知識を活用し、自社製品だけでなく、自社の設計技術やプロセス技術をさらに進化させていくことが求められます。IIoTのソリューションにおいては、ネットワークへの接続が重要な要素になります。有線と無線の両方の技術に対する需要は、今後ますます高まります。そのため、そうした技術に対応する製品をポートフォリオに含めておく必要があります。

システム・レベルでさらに深く検討を行い、垂直型のセグメントを定めれば、より完全なシステムを顧客に提供することができます。完全なハードウェア・プラットフォームを実現するには、ノードそのものに加え、ノード用のソフトウェア・パッケージも提供する必要があります。そのパッケージには、ノードでデータに対する解析処理を行い、その結果を情報としてネットワーク(クラウド)に送信するためのアルゴリズムが含まれていなければなりません。

インダストリー4.0は、興味深い重要なテーマです。ただ、半導体メーカーはかなり慎重に選択を行わなければなりません。顧客のニーズやアプリケーションの要件を適切に満たすためには、自社の技術や強みをどこに適用すべきなのかといったことを把握しなければならない段階にあります。

IIoTの市場における新たな要件

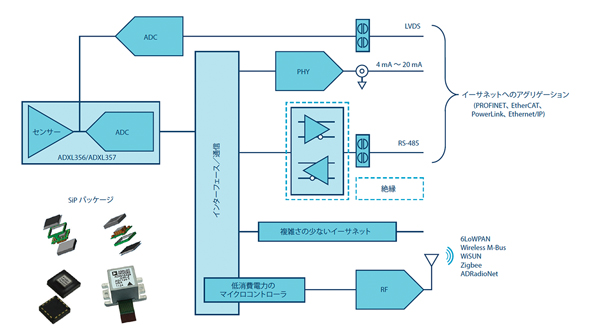

製造業界のバリュー・チェーンについて考えてみると、今後、市場における要件は変化していくことが予想されます。そのため、半導体メーカーは、自社の組織と製品を現実のスマート・ファクトリーに適応させていかなければなりません。この分野では、インテリジェントで非常に効率的な製品を実現することが技術的なトレンドになっています。また、可能であれば、セキュリティ/安全性に関する機能やエナジー・ハーベスティングの機能を実装することが求められます。そうしたデバイス(完全なシステムとも言えます)の構成例を図3に示しました。この例では、アナログ・デバイセズのMEMS加速度センサー「ADXL356」を使用しています。

ADXL356は、消費電力、ノイズ、オフセット・ドリフトを抑えた3軸MEMS加速度センサーです。ハーメチック・シール・パッケージを採用していることから、過酷な環境において高い精度で傾斜を測定したい用途に適しています。また、長期にわたってバッテリで駆動するといった理由から消費電力に制約のあるワイヤレス・センサー・ネットワークで実施される高性能の計測に最適です。また、そうしたアプリケーション領域では、状態監視や予知保全に対する期待が高まっています。どちらもインダストリー4.0に大いに関連する技術です。それらの技術では、特に機械部品の損傷レベルを判定する処理が重要な意味を持ちます。例えば、永続的または定期的に振動に関する診断を行うといったことが行われます。

スマート・センサーのソリューション(図3)では、ADXL356のような加速度センサーがシステム全体の基盤になります。それに加えて、A/Dコンバータ、マイクロコントローラ、絶縁用のインターフェースやワイヤレスのインターフェースも含むさまざまなアナログ/デジタル・インターフェースなどによってシステムが構成されます。加速度センサーの周辺では、これらの構成要素による信号処理が実行されます。ワイヤレス・インターフェースは、最大限の信頼性を備えるとともに、イーサネット、6LoWPAN、WirelessHARTなどの通信規格をサポートしている必要があります。特に6LoWPANとWirelessHARTに対しては、SmartMesh IP™やSmartMesh® WirelessHartといったワイヤレス通信ネットワークが非常に適切なソリューションになります。SmartMesh IP は6LoWPANの規格に準拠しており、すべてのノードでネイティブにIPv6のアドレスを指定することができます。そのため、センサーで取得したデータにクラウドから簡単にアクセスすることが可能です。一方、SmartMesh WirelessHartは、WirelessHARTの規格(IEC 62591)に準拠しています。WirelessHARTは、異なるベンダーから提供される同規格対応製品が、産業アプリケーションで相互運用性を確保できるようにすることを目的として設計されています。どちらも、AES-128によるエンド to エンドの暗号化を採用した非常に信頼性の高いデータ伝送を実現可能であり、最大5万ノードまで拡張することができます。

また、このようなシステムの開発過程では、機能安全のことを無視するわけにはいきません。完全なシステム・ソリューションとしてセキュリティを確保する機能も顧客に提供できるように、半導体メーカーは、サイバー・セキュリティ・ソリューション(CSS)や暗号化などの技術にも投資を行う必要があります。

図3に示したようなシステムの場合、ボード全体のレベルの回路をICとして実現することも可能です。そのため、何らかの規格に対応する標準品といったレベルのチップが、単体で提供されることは少なくなります。標準品としての機能は、シリコン・ダイに直接集積されるか、SiP(System in Package)としてパッケージ内に収容された状態になるからです。つまりメーカーは、関連するエコシステムに加えて、チップ・レベルか、少なくともボード・レベルの深い知識を有している必要があります。その結果、顧客は独自のアプリケーション開発に専念し、競合他社との差別化を図ることが可能になります。

アナログ・デバイセズのようなサプライヤは、他の市場で実証済みの技術の利用や統合について検討する必要があります。それにより、コストの大幅な削減や、ライフ・サイクルの延伸につながる可能性があるからです。他の製品で成功を収めた実装技術の一例としては、MEMS(Micro Electro MechanicalSystems)が挙げられます。MEMSは、加速度センサー以外の製品に適用されることは想定されていませんでした。しかし、現在では「ADGM1304」のような非常に高速なスイッチ製品にも使用されています。同製品はドライバを内蔵する単極4投(SP4T)スイッチであり、0Hz/DC〜14GHzで動作します。多様なRFアプリケーションで使用するスイッチとして理想的であるだけでなく、リレーの代わりに使用することも可能です。

このようにして技術を組み合わせれば、そのメーカーにとっては未知の市場の新たなビジネスに参入できるようになるかもしれません。多くの場合、メーカーが有する多様な技術を組み合わせれば、効率的なアプリケーションを新たに創り出すことができます。

しかし、半導体メーカーにとっては、センサーなどの半導体デバイスの種類を単に増やすだけでは不十分です。グローバルな市場を対象とする半導体メーカーとして認められる状態を維持しつつ、インダストリー4.0の可能性を最大限に引き出すには、通信技術の分野でポートフォリオを拡充する必要があります。例えば、産業用オートメーションの分野では、イーサネット、より正確にはDeterministic Ethernetを導入する動きが顕著です。このような背景から、最近、当社はDeterministic Ethernetを対象とした半導体/ソフトウェア・ソリューションを提供するInnovasicを買収しました。この買収によって当社は、高度に同期が確立されたネットワークにおける堅牢かつリアルタイム対応が可能な接続性に関する専門技術を手に入れることができました。また、比類ないソフトウェア・ソリューションをポートフォリオに加えることにも成功しました。デジタル化に向けたトレンドが顕著な状況において、多くの半導体メーカーは、アナログ技術から垂直型のシステム分野へと事業を拡大することを目指しています。つまり、現実の世界とデジタルの世界の間のインターフェースとなる、完全なシステム・ソリューションを提供することを目標として掲げています。

ただし、そうしたシステムに対する顧客の関心を喚起するには、多くの要素が重要になります。適切なソフトウェアだけでなく、ツールや、ソフトウェアを取り巻く適切なエコシステムなど、顧客に付加価値を与えるものが必要です。今後は、生成されたデータを解析するための新しいサービスやアルゴリズムの重要性もより高まります。

顧客にとっての付加価値

現在、顧客はより多くのリソースをソフトウェアにつぎ込むようになっています。これは、半導体業界全体にとっての明白な課題です。すなわち、半導体メーカーは、より効率的な開発ツール、トレーニングの機会、ドキュメント、サポートを提供しなければならないということを意味します。提供の形態としては、直接的に、エコシステムを通して、あるいは販売代理店を通してといったものが考えられます。当然のことながら、技術的に可能だからという理由で、インダストリー4.0向けの機能をすべての製品やシステムに付加するということにはまったく意味がありません。そうではなく、顧客にメリットをもたらす重要な付加価値を追加する必要があります。また、その付加価値について個々の顧客が認識/把握できるようにすることが、基本的かつ必須の要素でもあります。この点が欠けていると、顧客はインダストリー4.0に対応するアプリケーションの導入と運用にかかる追加のコストに納得することができません。一般に、顧客にとって有益な付加価値は、大きく以下の3つに分けることができます。

- 時間、リソース、費用の削減による運用効率の向上

- データ解析の活用による顧客の満足度とロイヤリティの向上

- ビジネス・モデルの拡張または新規構築による新たな収入源の創造

インテリジェントな製品が成功するか否かは、その付加価値が認められるかどうかにかかっています。最終的には、そのことが、実装に関連するすべての技術的/商業的なパラメータを左右します。したがって、詳しい分析が必要です。分析の結果、製品のアイデアが経済的な面で実現可能なものでなかったり、何らかの理由で少なくとも現段階では実現不可能であったりすることが明らかになるかもしれません。実現が可能な開発に注力し、より迅速かつ効果的にシステム構築を行う上で、メーカーのサポートは非常に重要な役割を担います。メーカーは、顧客の開発工程に対して専門的な知識や技術を提供します。それによって、顧客は余計な作業やコストを減らすことができます。

自社の中核的な事業に集中し続けることが可能になり、貴重な時間を専門外の技術の習得に費やす必要はありません。提携をはじめとする協調的な取り組みを行えば、継続的に成長を維持することは可能です。

躊躇する理由

インダストリー4.0とそれに関連する技術は、多くのメリットをもたらします。それにもかかわらず、多くの企業はスマート・ファクトリーに向けた投資をまだ行っていません。それはなぜでしょうか。

大きな障壁の一つは、スマート・ファクトリーがもたらす最小限のメリットしか認識されていないことです。また、それに関連するコストも把握されていないことも問題です。金銭面での評価基準が存在しないので、現時点では投資利益率(ROI)を算出するのは非常に困難です。したがって、半導体メーカーは顧客の認識が深まるような取り組みを行う必要があります。つまり、スマート・ファクトリーがもたらすメリットを示し、投資によって得られる価値を説明する資料を提供するといったことを行わなければなりません。新しい技術やビジネス・モデルに加えて、マーケティング活動の開発と拡大、定量化の手段の構築、販売管理に対する投資なども必要になります。

製造部門の変革とともに、データやITに関連するセキュリティといった要素の重要性も増します。それらは、インダストリー4.0を適切に導入するための重要な要件です。セキュリティに関する機能をデジタル・システムに実装することは、採用と成功を促すための不可欠な要素だと言えます。

また、各企業にとって、インダストリー4.0の実装初期の段階では、関連する技術についての経験を集約するために戦略的な道筋を定めることが重要になります。ただし、この作業には忍耐が求められます。関連する技術の多くは、5年〜10年、あるいはそれ以上の期間にわたり、最大限に活用できる可能性は低いからです。その上、明確な定義がないことから、インダストリー4.0が完全に実装される期日というものは存在しません。インダストリー4.0は、「産業革命」というよりも、「産業進化」とでも呼ぶ方が適切かもしれません。

製造環境に変化が生じたことを契機とし、新規参入企業や競合企業が現れて市場に影響を及ぼすようにもなるでしょう。新たな提携関係が生まれ、次世代の製造のイメージが明確に具現化されていきます。また、ソフトウェアやサービスが重要な役割を担うようになります。メーカーにとって、仮想的な世界と現実世界を結び付けて融合することだけが、製造能力を最大限に引き出すための確実な手段になるからです。

とはいえ、半導体メーカーは、過去に成功を収めた、あるいは今でも成功している既存の事業や製品を軽視すべきではありません。そうした主要な製品についてはさらなる開発を進め、適切な製造能力を維持して今後もサポートし続ける必要があります。現在のA/DコンバータやD/Aコンバータのアーキテクチャは非常に安定しています。そのため、今後も基盤として存続し続ける可能性が高いでしょう。そうだとしても、そのアーキテクチャをベースとした改良は必要になるはずです。例えば、そうした製品をより微細なプロセスで製造しようとした場合、同等またはそれ以上の性能を達成するのは容易ではないことがあります。

新たなトレンドに沿った緩やかな成長

半導体の業界では、大規模な企業合併が生じています。また、販売や流通の対象は、部品からシステムへと変化しています。今後成功を収めるには、インダストリー4.0における技術革新や新規市場の可能性を認識し、自らの立場を再定義する必要があります。半導体の業界に存在する数少ないチャンスを着実に生かしていかなければなりません。残念ながら、この業界で売上高の年間成長率が30〜40%にも達していたのは過去のことです。そのような急成長は期待できず、2015年〜2020年の平均年間成長率は、わずか3.4%にとどまると予想されています。半導体企業の基本戦略においては、今後の成長はどこからもたらされるのかということが問題になります。半導体企業は、この疑問を自らに問いかけなければなりません。

例えば、SiC(シリコン・カーバイド)をベースとするパワー半導体は、重要な成長源になる可能性があります。その種のデバイスは、今後の成長を促す重要な製品になるとされています。シリコン・ベースの一般的な製品と比べて高速、堅牢、高効率であるため、市場に大きな変化をもたらす可能性があるからです。SiCと同様に期待されている技術にGaN(ガリウム・ナイトライド)があります。SiCやGaNをベースとする製品は、ハイブリッド型/電動型の輸送機器、再生可能エネルギーを利用する発電システムなど、産業アプリケーションの需要の増加に伴って、今後数年のうちにかなりの量が使われるようになると見込まれています。

まとめ

インダストリー4.0は、それよりもはるかに大きな概念であるIoTの一部です。IoTは、Internet of Everythingとしても知られていますが、インダストリー4.0も極めて大きな可能性を秘めています。今後数十年の間に、その市場規模は数兆米ドルのレベルに達すると予想されています。インダストリー4.0によって生産性を向上させることには、あらゆる分野、あらゆる規模の企業が大きな関心を寄せています。

IoTの市場における可能性を最大限に引き出すには、ハードウェアを提供するだけでは不十分です。ハードウェアに加えて、ソフトウェア、サービスで構成されるエコシステムが必要になります。このような新たな環境において、小規模でアジャイルな企業に対しては、より規模の大きい企業との間で協調関係を構築することが推奨されます。

半導体企業は、インダストリー4.0をはじめとする現在のトレンドを上回るレベルでの開発を怠ってはなりません。従来は一つの市場しか対象になっていなかった技術が、徐々に他の市場にも影響を与えるようになる可能性もあります。その一例が5G(第5世代移動通信システム)です。従来、5Gと言えば、携帯端末とインフラから成る新たな通信技術の呼称でした。しかし、将来的に5Gの需要を促進するであろう存在としては、自動車の市場が有力視されています。自動運転を実現する上では、システム間の通信(データ交換)が特に重要になります。各車両は、複雑なエコシステムに含まれますが、そのエコシステムにおいて通信が重要な役割を担います。そのエコシステムには、沿道のインフラ、5Gのネットワーク、大規模なデータ・センターが含まれます。また、車両は、カメラやレーダー、ライダー(LIDAR)などのセンサーによって、周辺環境に関する重要な情報を取得します。その際には、通信システム全体が連携する必要があります。自動運転を実現するには、膨大な量のデータを、より高速に、小さな遅延で、非常に高い信頼性で処理しなければなりません。そのことから、既存/構想段階の通信規格の中では、5Gが最も有望であると考えられます。

インダストリー4.0は、スマート・ファクトリーに向けた変革です。インダストリー4.0とその実現に必要な技術は、半導体メーカーに成功をもたらす多大な可能性を秘めています。

著者紹介

Thomas Brandは、2015年10月に修士課程の一環としてアナログ・デバイセズのミュンヘン支社でキャリアをスタートさせました。2016年5月から2017年1月まで、アナログ・デバイセズで、フィールド・アプリケーション・エンジニアを目指す人のための研修プログラムに参加しました。2017年2月にフィールド・アプリケーション・エンジニアとなり、主に産業分野の大規模な顧客を担当してきました。また、産業用イーサネットを専門としており、中欧における関連事業のサポートにも携わっています。ドイツのモースバッハにあるUniversity of CooperativeEducation(UCE)で電気工学を学んだ後、ドイツのコンスタンツ応用科学大学大学院で国際営業を学び、修士号を取得しました。

Copyright © ITmedia, Inc. All Rights Reserved.

提供:アナログ・デバイセズ株式会社

アイティメディア営業企画/制作:EDN Japan 編集部/掲載内容有効期限:2018年8月31日

industry 4.0の実現へ

スマート・ファクトリーに向けた変革であるインダストリー4.0。しかしながら、インダストリー4.0がもたらすメリットは最小限しか認識されていません。エレクトロニクス業界にもたらすインダストリー4.0のメリットを、あらためて考察していきましょう。

オートメーション分野で活用されるイーサネット

産業用イーサネットが製造分野にもたらすメリットについて解説します。最初に解説するのは、プラントのオートメーション・システムに適用される技術としてイーサネットが有用な選択肢になった理由についてです。

Dust Networks オススメ記事

ワイヤレス・センサ・ネットワーク技術が半導体工場の生産効率を高めた事例を紹介しよう。これまで人手に頼らざるを得なかった175本にも及ぶ特殊ガスボンベの常時監視を大きな工事を伴わず自動化し、ガスの使用率を高めるなどの成果を上げた事例だ。

図1:現在のシグナル・チェーン

図1:現在のシグナル・チェーン 図2:将来のシグナル・チェーン

図2:将来のシグナル・チェーン