インダストリアルIoTにおける「センシング」と「計測」を考える ―― エッジノード編:アナログ回路設計講座(20)

インダストリアルIoTにおけるエッジノードのセンシング機能と計測機能の基本的な側面、すなわちセンシング、計測、解釈、接続について検討します。また、パワーマネージメントとセキュリティについても考察します。

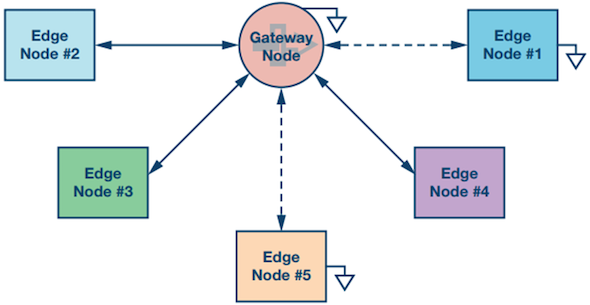

インダストリアルIoT(Internet of Things:モノのインターネット)は、幅広い分野で変革を巻き起こしています。複数の接続されたマシンをセンシングすることは、競争上有利なだけでなく、基本的サービスとして不可欠なものになるでしょう。インダストリアルIoTは、対象とするセンシングと計測の入口となるエッジノードから始まります。エッジノードは、物理的な世界がコンピュータによるデータ分析と相互作用する場になります。ネットワーク接続された産業機械は、重要な決定に使用するさまざまな情報を検知することができます。このエッジセンサーは、履歴分析データを格納するクラウドサーバから遠く離れていることがよくあります。センサーを、エッジデータをインターネットに集約するゲートウェイ経由で接続する必要があります。理想的には、スペースが限られた環境でも容易に配置できるように、エッジセンサーのノードは小型公称フォームファクター内で邪魔にならない大きさにします。

センシング、計測、解釈、接続

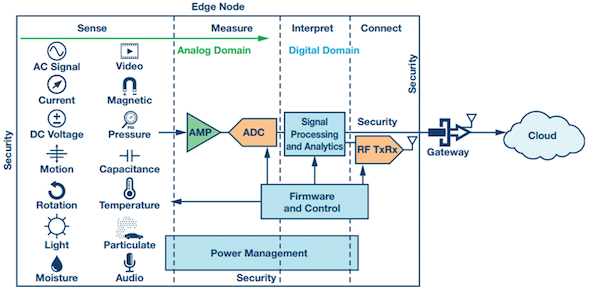

インダストリアルIoTシリーズのこの最初の部分では、IoTのより大きな枠組みにおけるエッジノードのセンシング機能と計測機能の基本的な側面、すなわちセンシング、計測、解釈、接続について検討します。また、パワーマネージメントとセキュリティについても検討します。それぞれの面に、独自の課題があります。エッジノードのスマートパーティショニングは、実装を成功させるための鍵になることがあります。超低消費電力(ULP)が最も重要な性能指標となることもあります。重要なイベント中にセンサーがスリープモードから復帰すると、有望なデータの大部分がフィルタリングされてしまう可能性があります。

図1:エッジノードデバイスは、クラウドへのインターネットゲートウェイに対してセンシング、計測、解釈、接続のためのインテリジェンスを提供します。データを何らかの分析形式で前処理してから、より高度なデータマイニングインテリジェンスのために送信できます。

図1:エッジノードデバイスは、クラウドへのインターネットゲートウェイに対してセンシング、計測、解釈、接続のためのインテリジェンスを提供します。データを何らかの分析形式で前処理してから、より高度なデータマイニングインテリジェンスのために送信できます。センサーは、インダストリアルIoTのエレクトロニクスエコシステムのフロントエンドエッジとなります。計測は、センシングした情報を意味のあるもの、例えば、圧力、変位、回転といった定量化できる値に変換します。解釈の段階では、エッジ分析と処理によって、測定データが実行可能なイベントに変換されます*1)。最も重要な情報だけを、予測処理または履歴処理のためにノードを越えてクラウドに接続する必要があります。シグナルチェーン全体で、初期許容上限値に基づいてデータを拒否またはフィルタリングすることができます。理想的には、センサーノードは、絶対に必要な情報のみを送信し、また重要なデータが利用可能になり次第すぐに重要な決定を下すべきです。

エッジノードは、有線または無線のセンサーノード(WSN)を介して外部ネットワークに接続する必要があります。シグナルチェーンのこのブロックでも、データの完全性が重要です。最適な検出データと測定データであっても、通信に整合性がなかったり、通信が消失したり破壊された場合には、ほとんど価値がありません。通信におけるデータの欠落は、他に対処できる方法はありません。電気的ノイズの多い産業環境は厳しく過酷です。特に金属が多量に存在する環境における無線周波数通信にとっては、それが言えます。したがって、システムアーキテクチャの設計の際は、堅牢な通信プロトコルとなるように事前に考慮しなければなりません。

ULPシステムの電源管理は、効率を最大化するようにレギュレータコンポーネントを選択することから始まります。しかし、エッジノードは短いデューティサイクルでウェイクアップやスリープする可能性もあるため、パワーアップとパワーダウンの時間も無視すべきではありません。外部トリガまたはウェイクアップコマンドは、エッジノードにすばやくアラートしてデータのセンシングと計測を開始させる機能に役立ちます。

インダストリアルIoTシステムでは、データセキュリティについても考慮しなければなりません。エッジ内のデータ保護を確保するのみならず、ネットワークゲートウェイへのアクセスを悪意ある目的から保護することも必要です。不正操作を目的とした偽装によるネットワークアクセスを、エッジノードが許可してはなりません。

エッジでのインテリジェンスの開始

エッジには多くのセンシングソリューションがあり、単一のディスクリートデバイスとは限りません。エッジは、多種多様で互いに無関係なデータを同時に取得することがあります。温度、音、振動、圧力、湿度、動き、汚染物質、オーディオ、ビデオは、センシングして処理し、ゲートウェイ経由でクラウドに送信してさらなる履歴分析や予測分析を行うことのできる、変数の一部にすぎません。

センサーは、インダストリアルIoTのバックボーンであると言っても過言ではありません*2)。しかし、知見を引き出すための中枢神経系であると言った方がより正確かもしれません。エッジノードのセンシング技術と計測技術は、目的とするデータが生まれる源といえます。ソリューションチェーンのこの段階で不良または不正確なデータがそのまま記録されてしまったら、クラウド内での後処理では失われた価値を取り戻すことはできません。

重大な結果を伴うヘルスケアや生産ライン停止の監視など、ミッションクリティカルなシステムでは、高品質なデータ計測が確実に行われることが要求されます。データの品質が最重要です。偽陽性や脱落は費用や時間を消費し、生命を脅かす可能性があります。高くつくエラーは、最終的に予定外の保守や労働力の非効率的使用につながったり、IoTシステムを完全に無効にしてしまったりしかねません。インテリジェンスはエッジノードで始まります。ここでも、「ごみを入れればごみしか出てこない」の古い格言どおりにならないようにします。

大量のデータアクセスに伴う大きな負担

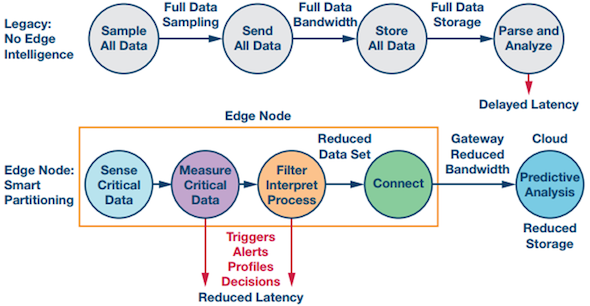

エッジノードのインテリジェンスがない従来のシグナルチェーンソリューションでは、データは意味を持たない単なるデータにすぎません。インテリジェンスのないノードは、実行可能な意思決定のための見識や知識を生むのには役立たず*1)、目標とするシステムパフォーマンスに対して効果のない低品質の生データが大量に生じる可能性があります*3)。このデータをすべて変換してクラウドの最終的な格納先に送信すると、電力や帯域幅を大量に消費してしまいます。

対照的に、インテリジェントでスマートなパーティショニングエッジノードにおけるセンシングと計測では、データが実行可能な情報に変わります。インテリジェントノードは、全体の消費電力を低減し、遅延を短くし、帯域幅の浪費を減らします*4)。これにより、遅延の大きい事後対応的なIoTから、リアルタイムかつ予測的なIoTモデルへの移行が可能になります。基本的なアナログシグナルチェーン回路の設計思想はIoTにも適用されます。複雑なシステムで処理データを解釈するには、アプリケーションに対する高度な専門知識がしばしば必要となります。

最適化されたスマートパーティショニングによるクラウド価値の最大化

最も重要な計測情報だけが、最終処理のためにゲートウェイを介してクラウドに送信されるようにする必要があります。データの大部分がまったく重要でないこともあります*5)。ただし、ローカルでリアルタイムに決定しなければならない緊急を要するシステムデータは、リモートアクセスで遠隔地に集約されるずっと以前に処理する必要があります。一方、長期的な知見に影響を与える予測モデルに履歴の価値を生かす情報の使い方は、クラウド処理にとって理想的です。遡及的な処理や意思決定のためにデータを大量データベースにアーカイブすることは、強力なクラウド処理とストレージの強みだからです*6)。

図3:エッジノードでのスマートパーティショニングは、他の方法ではこれまで解決できなかった課題を解決します。シグナル・チェーンのさらに先で処理能力とインテリジェンスの無駄を省くと、IoTソリューション全体をより効率化できます。

図3:エッジノードでのスマートパーティショニングは、他の方法ではこれまで解決できなかった課題を解決します。シグナル・チェーンのさらに先で処理能力とインテリジェンスの無駄を省くと、IoTソリューション全体をより効率化できます。エッジにおけるリアルタイムの意思決定

IoTセンサーは主にアナログです。特定の産業アプリケーションの要件によって、エッジノードのフロントエンドで必要となるセンサーのダイナミックレンジと帯域幅が決まります。シグナルチェーンのフロントエンドはアナログドメイン内にあり、その先で、信号がデジタルに変換されてエッジ外部に送信されます。アナログシグナルチェーンの各コンポーネントは、適切に選択しないと、エッジノード全体の性能を制限してしまう可能性があります。ダイナミックレンジとは、目的とするセンサーのフルスケールとノイズフロアまたは次に高い不要な信号との比率です。

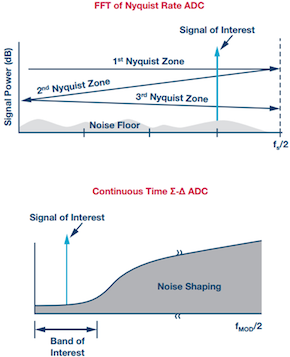

IoTセンサーは、一般に既知と未知の両方のアクティビティを探しているので、アナログフィルタは必ずしも有効ではありません。信号には、サンプリング後にデジタルフィルタリングが実行されます。アナログフィルタをセンサーのフロントエンドで使用しなければ、基本波の高調波または他のスプリアス信号が検出した情報に混入して、目的の信号と電力レベルで競合する可能性があります。したがって、設計の段階で時間領域と周波数領域の両方に目的外のセンシング信号があることを予期しておくと、計測データに不要な信号が現れるのを防ぐことができます。

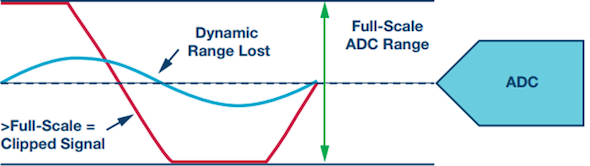

センシング情報は通常、シグナルチェーン内の次段にあるADCで測定されます。IoTエッジノードがディスクリート部品を用いて設計されている場合は、センサーのダイナミックレンジを減少させない計測用ADCを選択するように注意する必要があります。組み込みADCの入力フルスケールレンジは、通常、センサーの出力振幅に適合します。理想的には、センサーの出力をADCで飽和させず、また動作範囲内でクリップさせることなく、ADCの入力レンジのほぼ全域に1dB以内で振幅させます。ただし、ADC自身のダイナミックレンジが最大になるように、増幅段を使ってセンサーの出力信号を増幅または減衰させることも可能です。ADCのフルスケール入力、サンプルレート、ビット分解能、入力帯域幅および、ノイズ密度はすべて、エッジノードの信号計測性能に影響を及ぼします。

フロントエンドアンプはノードの計測部に組み込むか、またはADCの前段にディスクリート部品として追加することができます。また、アンプの利得、帯域幅、ノイズの特性によってもエッジノードの性能を向上させることができます。

図4:ナイキストレートADCでは、IoTセンサーにフロントエンドのアナログフィルタを用いなければ、高次周波数が1次ナイキストゾーンを超えて目的とする帯域幅に折り返されてしまいます。対照的に、オーバーサンプリング変調クロックを用いるCTSDADCアーキテクチャでは、ノイズシェーピングにより目的帯域内で高いダイナミックレンジが可能になります。CTSDは固有のフィルタリングを用いるため、信号のエイリアシングの影響を受けづらくなります。

図4:ナイキストレートADCでは、IoTセンサーにフロントエンドのアナログフィルタを用いなければ、高次周波数が1次ナイキストゾーンを超えて目的とする帯域幅に折り返されてしまいます。対照的に、オーバーサンプリング変調クロックを用いるCTSDADCアーキテクチャでは、ノイズシェーピングにより目的帯域内で高いダイナミックレンジが可能になります。CTSDは固有のフィルタリングを用いるため、信号のエイリアシングの影響を受けづらくなります。シグナルチェーン内でセンサーの後に配置される計測ADCは、多くの場合、ナイキストレートまたは連続時間Σ-Δ(CTSD)の2種類のサンプリングアーキテクチャのいずれかです。後者の方が組み込みADCでは一般的です。ナイキストレートADCでは、公称フラットノイズフロアがサンプルレート周波数の半分、すなわちfs/2に等しくなります。CTSDでは、ダイナミックレンジを大きくするためにノッチ型通過帯域でオーバーサンプリングレートを使用します。これにより、ノイズが目的の帯域幅外に押し出されます。計測ADCのアーキテクチャとその分解能は、エッジノードのアナログ帯域幅とダイナミックレンジを理解する上で重要です。

例えば、周波数領域では、1Hzの単位帯域幅あたりのノイズ密度は、ADCのSNRと、サンプリングされたADCのスペクトル全体にノイズが広がる程度に基づいて決まります。ナイキストレートADCでは、ノイズスペクトル密度(1Hz帯域幅あたり)=0dB−ADCのS/N比(SNR)−10×log(fs/2)になります。ここで、fs/2はサンプルレートを2で除算したもの、つまりADCの単一ナイキストゾーンです。理想的なSNRは、SNR=6.02×N+1.76dBとして計算できます。ここで、NはADCのビット数です。ただし、実際のADCのSNRには、電気的ノイズやトランジスタレベルでの部品の欠陥など、トランジスタや半導体のプロセスにおける非理想的なものが含まれます。これらの非線形性はSNR性能を理想値以下に低下させるため、ADCのデータシートで目標とするSNR性能を確認してください。

エッジノードのダイナミックレンジは、センサーのダイナミックレンジや、信号の増幅(必要な場合)および、ADCのフルスケールのダイナミックレンジで構成されます。フルスケールのセンサー出力信号がADCフルスケール入力レンジの1dB以内に達しない場合、ADCのダイナミックレンジの一部は未使用のままになります。逆に、センサーからの信号がADC入力レンジを超えると、サンプリングされた信号が歪むようになります。また、アンプの帯域幅、ゲイン、ノイズもエッジノードのダイナミックレンジを考慮する上での要素になります。センサー、アンプおよび、ADCで重畳された電気的ノイズは、それぞれのrms成分の平方和を平方根したものになります*7)。

図5:ADCの入力フルスケールに適合しないセンサー信号の出力振幅と、それによってダイナミックレンジが失われる例(青色)。ADCで飽和(赤)を防止して、センサーのダイナミックレンジを最大にするには、アンプが必要です。信号のマッチングでは、エッジノードのシグナルチェーン全体の帯域幅、ダイナミックレンジ、ノイズを考慮する必要があります。

図5:ADCの入力フルスケールに適合しないセンサー信号の出力振幅と、それによってダイナミックレンジが失われる例(青色)。ADCで飽和(赤)を防止して、センサーのダイナミックレンジを最大にするには、アンプが必要です。信号のマッチングでは、エッジノードのシグナルチェーン全体の帯域幅、ダイナミックレンジ、ノイズを考慮する必要があります。スマートファクトリー

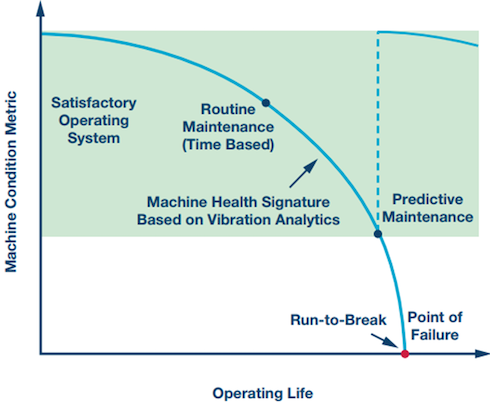

インダストリアルIoTにおける重要な用途の1つに、機械振動状態のモニタリングがあります。機械装置には、新しいものでも従来のものでも、高ダイナミックレンジのMEMS加速度計を装備した回転軸やギアなどの重要な機械部品が搭載されています*8)。これらの多軸センサーは、機械の振動変位をリアルタイムでサンプリングします。振動シグニチャを測定および処理し、理想的な機械プロファイルと比較することができます*9)。工場では、この情報を分析することで効率が向上し、ライン停止状態が減り、機械的な故障を事前に予測することができます。極端な場合、機械部品の劣化が急激で、さらなる損傷を招く可能性のある機械は、直ちに停止することができます。

図6:定期的な機械メンテナンスを定期的な時間間隔で実行できますが、機械の状態についてインテリジェンスが用いられることはあまりありません*10)。特定の機械動作の振動性能を分析すると、障害の予測点やメンテナンスのマイルストーンをエッジノードで警告することができます。

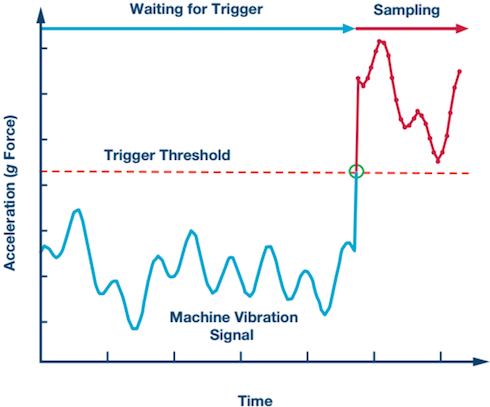

図6:定期的な機械メンテナンスを定期的な時間間隔で実行できますが、機械の状態についてインテリジェンスが用いられることはあまりありません*10)。特定の機械動作の振動性能を分析すると、障害の予測点やメンテナンスのマイルストーンをエッジノードで警告することができます。エッジノード分析を有効にすることで、意思決定時間の遅延を大幅に短縮できます。この例を図7に示します。この場合、MEMSセンサーの警告閾値を超えるとすぐにアラートが送信されます。イベントがきわめて重大とみなされる場合、一刻を争う最悪の機械的故障を防ぐために、問題の装置を自動的に無効にする権限をノードに与えることができます。

図7:サンプリングされた機械振動データの時間領域表示。コンパレータの閾値によって、センシングおよび、計測したデータがエッジを越えて伝達されたかどうかを判断できます。閾値を超えるイベントが発生してデータの重要性が高まるまで、情報の大部分がフィルタリングされるため、低消費電力状態を維持することができます。

図7:サンプリングされた機械振動データの時間領域表示。コンパレータの閾値によって、センシングおよび、計測したデータがエッジを越えて伝達されたかどうかを判断できます。閾値を超えるイベントが発生してデータの重要性が高まるまで、情報の大部分がフィルタリングされるため、低消費電力状態を維持することができます。あるいは、トリガ信号を発生させて、セカンダリマシンのコンポーネント上にあるような、別のセンシングノードや計測ノードを有効にし、最初のイベントを基にデータの解釈を開始させることができます。これにより、エッジノードから送られるサンプリングデータのデータセット全体が減少します。公称値から逸脱した振動異常を判断するには、検出に必要な性能を備えたフロントエンドノードを設計する必要があります。センシング回路や計測回路のダイナミックレンジ、サンプルレート、入力帯域幅を、あらゆる逸脱イベントを識別するのに十分なものにします。

スマートシティ

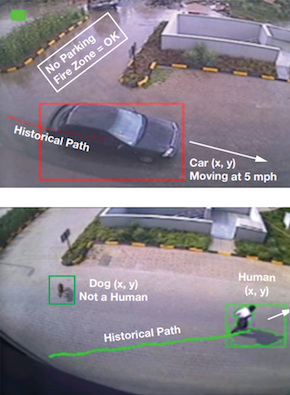

図8:エッジノードでビデオ解析を用いると、対象物の種類の検出、軌跡および、境界の交差は、ビデオデータの全帯域幅をクラウドに送信して解析しなくても、低電力システムで判断することができます。ブレッドクラムオブジェクトの座標と種類を含むタイムスタンプを送信するだけで済みます。

図8:エッジノードでビデオ解析を用いると、対象物の種類の検出、軌跡および、境界の交差は、ビデオデータの全帯域幅をクラウドに送信して解析しなくても、低電力システムで判断することができます。ブレッドクラムオブジェクトの座標と種類を含むタイムスタンプを送信するだけで済みます。インダストリアルIoTエッジノードのアプリケーションには、他にビデオ解析機能を内蔵したスマートシティ産業用カメラがあります。スマートシティでは、都市の資産管理を可能にするために、無数の情報や通信ポイントを統合システムに集約するという、都市の目的を定義しています。一般的なアプリケーションとしては、駐車場での空きスペースの通知や占有状態の検知などがあります。試運転時に、各カメラで撮影する範囲が設定されます。境界エッジ検出を解析範囲内で定義して使用することにより、さまざまな対象物とその動きを識別することができます。対象物の過去の動きを解析できるだけでなく、対象物の軌跡に基づき、デジタル信号処理(DSP)のアルゴリズムを用いてエッジで予測経路を計算することもできます。

周波数フィルタリングと同様に、通常、最終処理にはビデオ解析フレームの全帯域幅は必要ありません。多くの場合、セキュリティの目的で使用しない限り、完全なビデオフレームのごく一部があれば済みます。フレーム間のビジュアルデータの大部分は、固定マウントのカメラでは静止しています。この静止しているデータはフィルタリングできます。場合によっては、境界交差の数または対象物の移動座標のみを解析するだけで済むことがあります。縮小したサブセットは、シグナルチェーン内の次のゲートウェイにブレッドクラム座標として送信することができます。

エッジノードのビデオ解析によって、自動車、トラック、自転車、人間、動物などの対象物の種類を識別するための、フィルタを通したさまざまな解釈が得られます。フルフレームレートのビデオデータをダウンストリームに送信してクラウドサーバで解析するよりも、このデシメーションによって、必要とされるデータ帯域幅と計算能力が少なくなります。

屋内カメラの用途では、出入口の境界を横切る人数を特定したり、部屋の照明や暖房、冷房を調整したりすることができます。屋外カメラにおいて、極端な照明条件や降雨時などの困難な照明下で視覚的に認識しやすくするためには、高ダイナミックレンジのカメラを使用する必要があります。一般的なピクセルあたり8ビットまたは10ビットの撮像センサーでは、どのような検出状況の照明でも、十分な輝度ダイナミックレンジが得られないことがあります。240Hzのリフレッシュレートで高速モーションのスポーツを視聴するのとは対照的に、産業分析用カメラで動きを監視する場合は、より低速のフレームレートを使用できます。

図9:エッジノードで使用する、DSP対象物検出アルゴリズムを用いた高ダイナミックレンジのイメージャは、低照度条件でも動きや境界への侵入を判断できます。この例では、屋内の工場/オフィス(左)と屋外の駐車場(右)のエッジ検出を定義するのに視覚的なコントラストを使用しています。

図9:エッジノードで使用する、DSP対象物検出アルゴリズムを用いた高ダイナミックレンジのイメージャは、低照度条件でも動きや境界への侵入を判断できます。この例では、屋内の工場/オフィス(左)と屋外の駐車場(右)のエッジ検出を定義するのに視覚的なコントラストを使用しています。プラットフォームレベルのソリューション

ADT7420は4mm×4mmのデジタル温度センサーで、16ビットADCを内蔵して、0.0078°Cまでの分解能で消費電流がわずか210μAという画期的な性能を実現しています。ADXL362は超低消費電力の3軸MEMS加速度センサーで、モーショントリガのウェークアップモードでは、100Hzのサンプルレートでわずか2μAしか消費しません。パワーデューティサイクリングを使用せず、すべてのデータレートで全帯域幅アーキテクチャを採用しているため、入力信号のエイリアシングを防ぐことができます。ADIS16229は、RFトランシーバーを内蔵した2軸18gデジタルMEMS振動センサーです。このデバイスは、512ポイントのデジタルFFTを含むオンボードの周波数領域の信号処理機能も搭載しています。

DSP対応のBlackfin低電力イメージングプラットフォーム(BLIP)*11)により、実証済みのデジタル信号処理ツールに基づいた工業ビジョン設計のラピッドプロトタイピングが可能です。最適化されたソフトウェアのライブラリが提供されているため、機器メーカはモーションセンシングや人数のカウント、あるいは車両検出のためのソリューションをすぐに利用できます。

【参考資料】

*1)Colm Prendergast. “Smart Partitioning and Value Creation in a Connected World.” Keynote IoT Address: IESA Vision Summit 2015.

*2)Stephen Lawson. “IoT Keeps Pushing Analytics Closer to the Edge.” PCWorld: IDG News Service, 2016.

*3)Lisa Morgan. “Edge Analytics an Antidote to IoT Data Deluge.” InformationWeek: UBM Electronics, 2016.

*4)Daniel Kirsch. “The Value of Bringing Analytics to the Edge.” Hurwitz & Associates Services, 2015.

*5)Jason Stamper. Why IoT Is Driving Analytics to the Edge of the Network. 451 Research, 2015.

*6)Steve Nelson. “Exploring the Internet of Things from End to End.” Element14: UBM Electronics, 2014.

*7)Umesh Jayamohan. “understanding-how-amplifier-noise-contributes.” Analog Dialogue, February 2013.

*8)Robert Randall. Vibration-Based Condition Monitoring. New South Wales, Australia: University of New South Wales, 2010.

*9)Ed Spence. “Bring the Benefits of MEMS Accelerometers to Condition Monitoring.” Electronic Design, Penton Publishing, 2016.

*10)Jamie Smith. “Smart Edge Devices for the Industrial Internet of Things.” ARC Industry Forum, 2015.

*11)Blackfin Low Power Imaging Platform (BLIP). Analog Devices, Inc., 2014.

関連リンク

- ADIS16229:デジタルMEMS振動センサー、組み込みRFトランシーバ

- ADT7420:±0.25°C精度の16ビット・デジタルI2C温度センサー

- ADXL362:MEMS加速度センサー、マイクロパワー、3軸、±2g / ±4g / ±8gデジタル出力

- エッジのインテリジェンス化Part4:エッジ・ノードのセキュリティ

- Intelligence at the Edge Part 3: Edge Node Communication

- 判断に要する時間を短縮:インダストリアル IoT におけるエッジ・ノード・プロセッシング

- Blackfin Low Power Imaging Platform(BLIP)[PDFデータ]

- Understanding How Amplifier Noise Contributes to Total Noise in ADC Signal Chains

Copyright © ITmedia, Inc. All Rights Reserved.

提供:アナログ・デバイセズ株式会社

アイティメディア営業企画/制作:EDN Japan 編集部/掲載内容有効期限:2018年10月9日

industry 4.0の実現へ

スマート・ファクトリーに向けた変革であるインダストリー4.0。しかしながら、インダストリー4.0がもたらすメリットは最小限しか認識されていません。エレクトロニクス業界にもたらすインダストリー4.0のメリットを、あらためて考察していきましょう。

オートメーション分野で活用されるイーサネット

産業用イーサネットが製造分野にもたらすメリットについて解説します。最初に解説するのは、プラントのオートメーション・システムに適用される技術としてイーサネットが有用な選択肢になった理由についてです。

Dust Networks オススメ記事

ワイヤレス・センサ・ネットワーク技術が半導体工場の生産効率を高めた事例を紹介しよう。これまで人手に頼らざるを得なかった175本にも及ぶ特殊ガスボンベの常時監視を大きな工事を伴わず自動化し、ガスの使用率を高めるなどの成果を上げた事例だ。