インダストリアルIoTにおけるエッジ・ノード・プロセッシングの最適解とは?:判断に要する時間を短縮

エッジ・ノードでの判断時間を短縮すれば、データが利用可能になったとき、直ちに重要な決定を下すことができます。本稿では、IoTのより大きな枠組みにおけるエッジ・ノードでの解釈の基本的な側面を考慮しながら、エッジ・ノード・プロセッシングの最適解を検討します。

エッジ・ノードでの判断時間を短縮すれば、データが利用可能になったとき、直ちに重要な決定を下すことができます。理論的に無制限の処理能力と通信データがあれば、エッジ・ノードで検出されたすべての情報を含む全帯域幅を、クラウド内の離れた場所にあるコンピュータ・ステーションに送信できます。情報に基づいた決定を下す際、求められる有益な詳細情報を得るために、膨大な計算を実行することも可能です。しかし実際には、バッテリの能力、通信帯域、計算の負荷の大きいアルゴリズムなどの制限があるため、このシナリオは単なる概念に過ぎず、実現することはありません。

本稿では、IoTのより大きな枠組みにおけるエッジ・ノードでの解釈の基本的な側面、すなわち、データのセンシング、計測、解釈、接続について、パワー・マネージメントやセキュリティも考慮しながら検討します。エッジ・ノードから要求されるデータ・セットが、全帯域幅の情報のうち、個々のサブセットだけのことがあります。また、データは要求に応じてのみ伝送可能という場合もあります。エネルギー効率の高い超低消費電力(ULP)処理も、エッジ・ノード実装の重要な側面のはずです。

スマート・パーティション・パラダイム・シフト

インダストリアルIoTおよび、その前身のマシン・ツー・マシン(M2M)通信の草創期は、主要なアプリケーション・イネーブラとしてのクラウド・プラットフォームの役割によって、おおかた定義されていました。インテリジェント・システムは、これまで自らが判断する際、クラウドレベルの能力にのみ依存してきました。実際のエッジ・センサー・デバイスは比較的単純なものでした。しかし、エッジ・ノードの低消費電力のコンピューティング能力は、クラウドの能力よりも急速に進んでいるため、この古い前提は現在揺らぎつつあります1)。今ではエッジ・ノードがセンシング、計測、解釈、接続の機能を提供するようになっています。

接続センサー・モデルからインテリジェント・デバイス・モデルへのスマート・パーティション・パラダイム・シフトが進行中です。これによって、利用可能なアーキテクチャの選択肢が拡大し、インダストリアルIoTを展開している組織は、独自の方法でそれらの物理的な資産やプロセスを強化できるようになります。エッジ・コンピューティング分析(エッジ・インテリジェンスまたはエッジ・インタープリテーションとも呼ばれる)が、この変化を推進しています。大規模なインダストリアルIoTの展開は、セキュアでエネルギー効率が高く、管理が容易なインテリジェント・ノードの多様な集合をどれだけ幅広く利用できるかに依存しています。

エッジ・アナリティクス

エッジ・ノード分析では、アプリケーション要件にあまり注意が払われず、最高品質のセンシング・データであっても脇に追いやられることがあります。また、エッジ・センサー・デバイスは、電力、帯域幅、生の演算能力によって制限を受けることがあります。これらの制限がプロトコルの選択に波及し、IPスタックを最低限のフラッシュ・メモリまたはRAMに抑えてしまうこともあります。このため、プログラミングが難しくなり、IPの利点がある程度犠牲になることがあります。

エッジ処理は、クラウドレベルで分析するためにデータをリモート・サーバーに送ることに加え、ソースの近くで分析を行うというアプローチを分析論的に提案するものであるとも言えます。シグナル・チェーンでは、エッジでのリアルタイムの分析処理にできるだけ早期に移行することで、ペイロード負荷のダウンストリームを減少させ、遅延を短縮することができます。エッジ・ノードでの最初のデータ処理を他の方法でできる場合でも、この方法を使えば、必要なデータ・フォーマットが簡素化され、通信帯域幅が縮小して、その結果、クラウドへ向かうゲートウェイでのデータ集約が容易になります。データがセンサーの近くで結合されると、時間の影響を受ける帰還ループによって、即時の処理が可能となり、より価値のある情報に基づく決定を下すことができるようになります2)。

ただしこれには、センシングし、測定したデータから得られる情報の中で、どのようなものが価値を持つかを判断できる先進的なインテリジェンスが必要です。場所が離れていたり、アプリケーションが違ったりするため、エッジ・ノードによっても状況は異なるかもしれません。イベントのアラート、トリガ、割り込みを検出すると、必要なものだけを伝送するためにデータの大部分を無視することもあり得ます。

時間経過に伴う価値の下落

お金の時間価値とは、今日の1ドルは将来のある時期の1ドルより価値があるという考えです。同様に、データには時間価値があります。データの時間価値とは、今の秒で取得したデータは1週間後や1日後、さらには1時間後ですら、それほどの価値を持たないという考えです。これについて、IoTにおけるミッション・クリティカルな好例は、熱サージ・センシング、ガス漏洩検知、即時の対応が必要な重大な機械故障のセンシングなどです。時間の影響を受けるデータの価値は、データ解釈の時点から減少を始めます。データを効率よく解釈して行動を起こすまでの時間が長ければ長いほど、その決定の価値は減少します。インダストリアルIoTにある経時的な価値の下落という難題を解決するためには、シグナル・チェーンの中で、より早く判断する必要があります。

エッジ・センサー・ノード内でアルゴリズムを処理して、サンプリング・データのフィルタリング、デシメーション、チューニング、リファインを行い、データを最低限必要なサブセットに縮小する場合もあります。これを行うにはまず、目的とするデータ範囲を狭く限定する必要があります。手始めにハードウェアのアナログ領域でこの基準線を設ける際には、調整可能な帯域幅、サンプリング・レート、ダイナミック・レンジが役立ちます。必要なアナログ設定値を使用することで、センサーは必要な情報のみをターゲットとし、これにより短い時定数で高品質のデータ解釈ができるようになります。

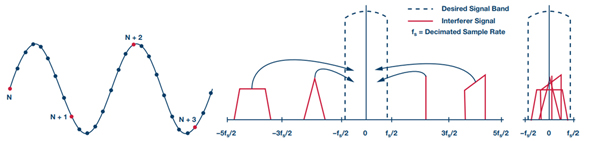

エッジでのデジタル的な後処理で、目的とするデータをさらに絞ることができます。エッジ・センサーでデータの周波数解析をすることで、情報がノードから出ないうちに、信号の内容について初期決定をすることができます。高速フーリエ変換(FFT)、有限インパルス応答(FIR)フィルタリング、インテリジェント・デシメーションなどの手法は、サンプリング・データの範囲を狭める高次の計算ブロックです。場合によっては、データの全帯域幅を劇的に縮小した後、「パス」や「フェイル」情報のインクリメンタルなパンくず(道しるべ)のみを、エッジ・センサー・ノードから伝送すればよいこともあります。

図1に、フロントエンドのアナログ・フィルタやデジタル・ポストプロセッシング・フィルタのない場合に、8点ごとに間引いた単純な信号(図左)が新たな不要な信号をエイリアシングし(図中央)、周波数成分が新たな目的の信号帯域に折りたたまれる(図右)様子を示します。デジタルの後処理は、デジタル・シグナル・プロセッサ(DSP)やマイクロコントローラ・ユニット(MCU)とともにハーフバンドFIRローパス・フィルタをデシメーション用に使用することで、干渉するエイリアス信号をフィルタリングしてこの現象を防止するのに役立ちます。

エッジ・ノードで判断するためのプロセッシング — スマート・ファクトリー

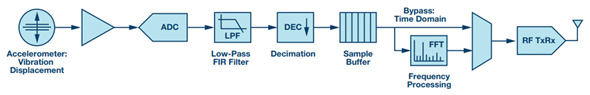

先駆的なインダストリアルIoTアプリケーションの1つが、工場の機械の状態を監視するソリューションです。このソリューションは、機械が停止してしまう前にその動作の問題を特定し予測することを意図しています。エッジ・センサー・ノードでは、多軸で高ダイナミック・レンジの加速度センサーが、産業用機械のさまざまな場所で振動変位を監視しています。生データには、マイクロコントローラ・ユニット内で、周波数領域でのデータ解釈用にフィルタリングやデシメーションが行われることがあります。ダウンストリームのパス、フェイル、警告アラートをテストするために、既知の性能限界と比較してFFTを実行する場合もあります。広帯域ノイズが目的の帯域外に存在するので、これをFIRフィルタリングによって除去することで、FFT内の処理利得を得ることができます。

エッジ・ノード処理は、機械の状態監視において重要な要素です。サンプリング・データの帯域幅全体が、ワイヤレス・ゲートウェイでの集約にとって大きなボトルネックとなる可能性があります。機械1台あたりに多くのセンサーが付いており、数百台の機械を同時に監視する状況を考えてみてください。マイクロコントローラ・ユニット内でのフィルタリングとインテリジェントな意思決定によって、クラウドで集中的にフィルタ処理をしなくても、ワイヤレス・トランシーバーへの出力帯域を狭くできるのです。

図2に機械の状態モニタリング用のシグナル・チェーンを示します。ここでは、加速度センサーは変位の振動の兆候を測定しています。エッジ・センサー・ノードで後処理を行い、FFT計算に先立つサンプリング・データのフィルタリングとデシメーションによって、周波数分析を狭い目的帯域幅内で実行できます。

FFT計算の間、リアルタイム・オシロスコープと同様に、FFTが完了するまで新たな時間領域での処理が見えないことがあります。2番目のスレッドで交互に存在する時間領域パスを用いて、データ解析のギャップを防止することもできます。

目的とする機械の特徴的な周波数が正確に分かっている場合、A/Dコンバータ(ADC)のサンプリング・レートとマイクロコントローラ内のFFTのサイズを事前に計画でき、エネルギーの最大量がヒストグラムの1つのビンの幅に収まるようにできます。これにより、信号パワーが複数のビンに漏れて、振幅測定の正確さが損なわれるのを防ぐことができます。

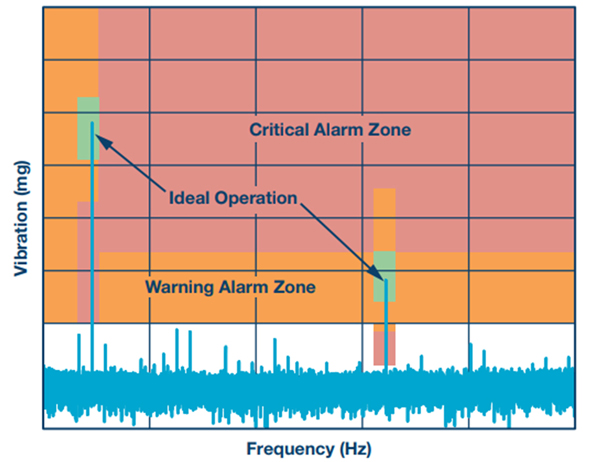

機械の複数の観察要素に対し、エッジ・ノードのMCU内で、あらかじめ設定した特定のゾーンについて解釈を行うFFTの例を、図3に示します。求められるグリーン・ゾーン内にピークを持つビン・エネルギーは、良好な動作を表します。これに対し、黄色と赤のゾーンはそれぞれ警告と重大警報を示します。センサーの全帯域幅を伝送する代わりに、よりデータ・レートの低いアラームやトリガのパンくず(道しるべ)を発して、システムに目的のゾーン内での逸脱事象を警告することができます。

ダイナミック・レンジ、表記、精度

エッジでの分析の計算出力に利用可能な選択肢はいくつかあります。限定された制御を行うきわめて単純なMCUや、精巧なシステム・オン・チップ(SoC)である複雑なMCUから、パワフルなマルチコアのデジタル・シグナル・プロセッサにいたるまでの多くのオプションが、処理アルゴリズムに対して利用可能です。プロセッサのコアのサイズ、シングルコア動作かデュアルコア動作か、命令用RAMのキャッシュ・サイズ、固定小数点と浮動小数点のどちらが必要か、などが技術上考慮すべき標準的な点です。ノードで実現可能なパワー・バジェットとアプリケーションの計算条件には、トレードオフが存在する場合が多々あります。

デジタル・シグナル・プロセッシングでは、センサー・ノード・データの数値表現の保存と操作に用いる表記形式として、2つのカテゴリ、すなわち固定小数点と浮動小数点があります。固定小数点では、数値は小数点の後(場合によっては前)の桁数を固定して表現されます。この方法を用いるDSPでは、正負を含めた整数は、最小16ビット、216通りのビット・パターンを用いて処理されます。これに対し、浮動小数点では最小232通りのパターンの有理数を用います3。浮動小数点の計算方法を採用するDSPでは、非常に大きな、または非常に小さな数値を表現可能で、固定小数点方式に比べて幅広い範囲の値を処理できます。

浮動小数点処理の方が、表現できる数値のダイナミック・レンジは確実にずっと大きくなります。このことは、大量のセンサー・ノード・データを計算することになっているが、その正確な量がセンシング前には不明である場合に重要です。さらに、新たな演算を行う際は常に数学的な計算が必要なので、計算結果には四捨五入や切り捨てが内在しています。これがデータの量子化誤差やデジタル・シグナル・ノイズの原因となります。量子化誤差とは、理想的なアナログ値と最も近い値に四捨五入されたデジタル値との差異のことです。これらの値の量子化ギャップが大きいほど、発生するデジタル・ノイズも大きくなります。正確性と精度がセンサー・データの解釈に重要な場合には、浮動小数点方式の方が固定小数点方式に比べて高い精度をもたらします。

性能

オペレーションの実行速度は非常に重要であるため、ファームウェアの設計者は最大効率の計算アプリケーションを実装する必要があります。このため、データ解釈の処理条件を明確化し、効率最大化のためには固定小数点演算と浮動小数点演算のどちらが必要かを見極めることが重要です。

固定小数点プロセッサをプログラミングして浮動小数点のタスクを実行させることも、あるいはその逆も可能です。しかし、これは非常に非効率で、処理性能や消費電力に影響します。固定小数点プロセッサは、集中的な計算アルゴリズムが不要な大量の汎用アプリケーション向けに最適化する場合に、特に有効です。反対に、浮動小数点プロセッサは、開発の容易化と全体的な精度向上を図る専用アルゴリズムを活用することができます。

性能の高さにはなりませんが、プロセッサ内でサポートされるGPIOピンの数が、2番目の選択基準となります。SPI、I2C、SPORT、UARTなど、目的のセンサーにとって適切なコントロール・インターフェースを直接サポートすることで、システム設計の複雑さを軽減できます。コア処理のクロック・スピード、1実行あたりのビット数、処理に利用可能な組み込み命令RAMの容量、メモリ・インターフェース速度などのすべてが、エッジ・ノードの処理能力に影響を与えます。リアルタイム・クロックはタイムスタンプ・データに有用で、複数のプラットフォームにまたがる処理のアライメントを可能にします。

計算処理能力はMIPSやMMACで定義することがよくあります。MIPSは、1秒あたりに実行できる命令数を100万単位で表したものです。MMACは、単精度浮動小数点数や固定小数点数を積和する32ビット演算を1秒あたりに実行できる回数を、百万単位で表したものです。MMACの性能値は16ビットと8ビットの処理の場合、それぞれ2倍および、4倍増加します3)。

セキュリティ

インダストリアルIoTでは、あらゆるシステム、伝送、データ・ポイント・アクセスが万全のセキュリティでカバーされていると同時に、マイクロコントローラとDSPにはセキュリティ機能が内蔵されています。AES(Advanced Encryption Standard)は、UARTやSPIのようなワイヤード・リンクやワイヤレス・リンクのセキュリティを強化する方法の一つです。ワイヤレスRF通信の場合、AES暗号化がエッジ・ノードの電波を介したペイロード伝送に先立って行われます。受信側のノードでは、これに対応して復号を行います。電子コード・ブロック(ECB)や暗号ブロック連鎖(CBC)がAESの標準的なモードです4)。128ビット以上の暗号鍵が多く用いられます。真性乱数発生器がプロセッサ内のセキュリティ計算の一部として用いられます。これらのスキームについては、インダストリアルIoTに関して、より包括的なセキュリティのアプローチを取り上げる今後の記事で、詳細に説明します。

シングルコアかデュアルコアか

生の処理能力は常に求められます。生の処理能力の効率が良ければ、さらに好都合です。マルチコアのMCUやDSPは、集中的な並列処理を特に活用するアルゴリズムに対して計算能力を強化することができます。しかし、全く異なるデータを頻繁に処理する必要性も増加しています。この必要性を満たすために、特定の、しかし異なる機能の強度を持つ2個以上のコアをまとめた、マルチコア・マイクロコントローラの一種が生まれています。通常、これらはヘテロジニアスまたは非対称マルチコア・デバイスと呼ばれており、非常に異なる性質を持つ2つのコアを備えています。

非対称MCUの一例は、Arm Cortex-M3とCortex-M0を搭載し、プロセッサ間の通信プロトコルを使用して通信を行うものです。この構成から、M0がアプリケーションの制御の集中度が低い部分を実行する一方、M3は重いデジタル信号処理タスクに専念できます5)。このコンセプトによって、単純なタスクは小さいコアに任せられるようになります。このように役割分担すると、計算集中型の処理に対してパワフルなM3コアの処理能力を最大限に活用することができます。これがまさにコプロセッシングの核心です。コア間通信には共有のSRAMが用いられ、一方のプロセッサが他方に対してチェック用の割り込みを発生させます。このアラートが認識されると、受信プロセッサが応答の割り込み信号を発生させます。

ヘテロジニアス・マルチコアMCUの利点として、この他に、組み込みフラッシュ・メモリの速度限界を克服できることが挙げられます。2個の小さなコアに非対称にタスクを分割することで、低コストの組み込みメモリを使用したままで両コアの性能をフルに活用することができます。組み込みフラッシュの実装コストでMCUのコストが決まってしまうことが多いものの、こうすることでこのボトルネックを効果的に回避できます。利用可能なパワー・バジェット内でプロセッサ要件のバランスを図ることが、インダストリアルIoTのエッジ・センサー・ノード設計の鍵となる場合があります5)。

バランス・オブ・パワー

多くのインダストリアルIoTのエッジ・センサー・ノードは、エナジー・ハーベスティングが可能な場合でも、小さなフォームファクタの1個のバッテリで何年も動作する必要があります。ULP動作がこれらのノードでのキー・パラメータであり、ノードの電流消費を実地で最小にする部品を選択する必要があります6)。

インダストリアルIoTに最適なMCUの多くは、ArmファミリーのCortex-Mシリーズの組み込みプロセッサをベースとしており、これらのプロセッサは低消費電力MCUやセンサー・アプリケーションをターゲットとしています7)。電力効率の高い単純なアプリケーション向けに最適化したCortex-M0+から、浮動小数点とDSP処理を必要とする複雑な高性能アプリケーション向けのCortex-M4まで、幅広いアプリケーションに対応しています。低消費電力を犠牲にすれば、さらに高い処理能力を持つコアを用いることができます。

ArmのCPUは、コード・サイズ、性能、効率の点で、出発点となるデバイスです。しかし、動作中や深いスリープ・モードにあるMCUの実際の消費電流に関して言えば、超低消費電力機能の多くは完全にMCUベンダーに依存しています。動作中の消費電流は、処理技術の選択、キャッシュ、プロセッサ全体のアーキテクチャに大きく影響される場合があります。MCUのスリープ時の消費電流および、CPUのスリープ時に利用可能な周辺機能は、MCUの設計とアーキテクチャによってほとんど決まってしまいます。

EEMBCは産業アライアンスの1つで、システムの性能やエネルギー特性をシステム設計者が理解する手助けとなり、最適なプロセッサを選択する際に有用となるベンチマークを開発しています。各デバイスに関して報告されているULPMark-CPスコアは、1つの計算値で示された性能指数です。設計者は、この一連のベンチマークのそれぞれのスコアを重み付けして集計し、特定のアプリケーション要件に適合させることができます8)。

センサー・エッジ・ノードのパワー・バジェットは、その処理能力と直接相関しています。パワー・バジェットがエッジ・ノード分析の処理ニーズに合わない場合、妥協が必要なこともあります。性能効率がセンサー・エッジ・ノードの電力効率に影響する場合があるのです。マイクロコントローラの標準的な消費電力の評価方法は、演算周波数のメガヘルツあたりの実際の消費電流量を定めることです。例えば、Arm Cortex-M3ベースのMCUの場合、電流はメガヘルツあたり数十マイクロアンペアとなります。

デューティ・サイクル

エッジ・センサー・ノードの消費電力の最小化の基準となるのは、多くの場合、ノードがアクティブ時の電流消費量はどれだけか、また、センシング、計測、解釈のためにアクティブになる頻度はどれだけか、という2つの要素です。後者のデューティ・サイクルは、アルゴリズムの条件の他、ノードで使用するセンサーやプロセッサのタイプによっても異なります。

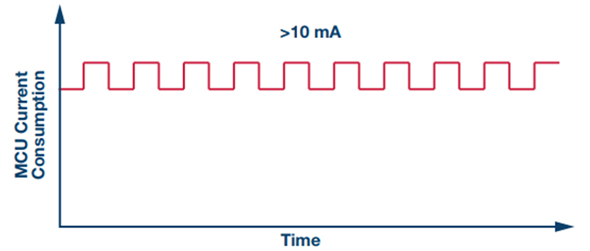

MCUの消費電流を考慮に入れないと、ほぼ常時アクティブな状態ではエッジ・センサー・ノードにおいてかなりの電力が消費され、バッテリ駆動のアプリケーションの寿命が数時間から数日という短命なものになってしまいかねません。

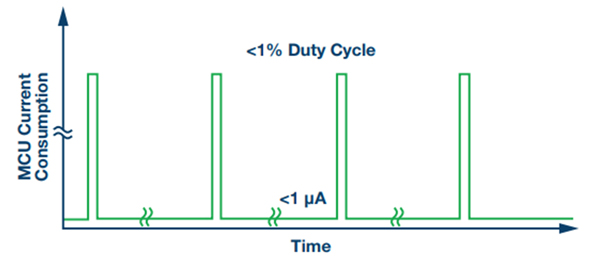

MCUの消費電流を考慮に入れないと、ほぼ常時アクティブな状態ではエッジ・センサー・ノードにおいてかなりの電力が消費され、バッテリ駆動のアプリケーションの寿命が数時間から数日という短命なものになってしまいかねません。真に必要なときだけノードの部品がアクティブ化するようなデューティ・サイクルにすれば、エネルギーを大幅に節約できます。MCUがオフ状態を続けることはまれです。MCUがエッジ・センサー・ノードを完全に制御しつつ、できるだけエネルギー消費を抑えるには、低エネルギー動作のための特別な設計が必要です。MCUの消費電流を最小化することは、MCUをできるだけ頻繁にスリープにしつつ、必要時には重要なタスクを実行できるようにしておくことに他なりません。

ほぼ常時非アクティブな低消費電力のハイバーネイト・モードで、短時間のみアクティブになる、というようにMCUの動作を保つことで、エッジ・ノード用のバッテリを多年にわたり使用することができます。

インダストリアルIoTにおけるエッジ・ノード・センシング・ソリューションには、途切れのない連続的なデータ・ストリームを処理する必要がないものが多数あります。既知の対象外の条件時のデータを、割り込みイベントのしきい値を利用して無視することで、処理電力を削減できます。消費電力と帯域幅を両立させるために、予測可能なオン・デューティ・サイクルが事前に分かっていることがあります。さらに、センシングした情報の状態に応じて可変なデューティ・サイクルによって、アクティブ状態または低消費電力状態がトリガされる場合もあります。

マイクロコントローラやDSPのターンオンおよび、ターンオフ時の応答時間と消費電力は、低帯域幅のアプリケーションを設計するうえで重要な考慮事項です。例えば、温度センサーや光センサーからのデータの伝送は、建物内の非アクティブな期間には著しく減少することがあります。その場合、センサー・ノードでのスリープ時間が長くなり、情報伝送がはるかに少なくなります。

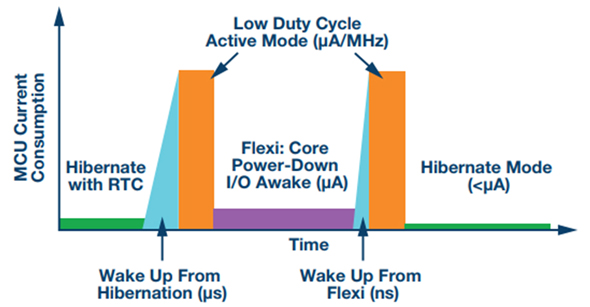

多くのマイクロコントローラでは、迅速に応答するために、フル・アクティブ状態に加え、スリープ、Flexi、ハイバーネイト、フル・パワーダウンなどのさまざまな低消費電力動作の状態を提供します。各モードでは、不要時の電力効率を向上するために種々の内部演算ブロックをパワー・ダウンし、場合によっては電流条件を数桁にわたって変化させることもあります。この省電力化に対するトレードオフは、完全にアクティブな状態に至るまでに、最小限の有限な応答時間が必要となることです。Flexiモードと呼ばれるハイブリッドな設定では、演算コアがスリープ・モードであるのに対して、周辺インターフェースはアクティブ状態を維持します。ハイバーネイト・モードでは、実時間クロックをアクティブにしたままSRAMの内容をオプションで保存できます。

図6のMCUの消費電力とタイミングの詳細図では、低消費電力MCUモード、遷移時間、デューティ・サイクルのそれぞれの影響が示されています。MCUの非アクティブ時の低消費電力状態が、センサー・ノードでのパワー・バジェットを低く維持する鍵となります9)。

センサー・フュージョン

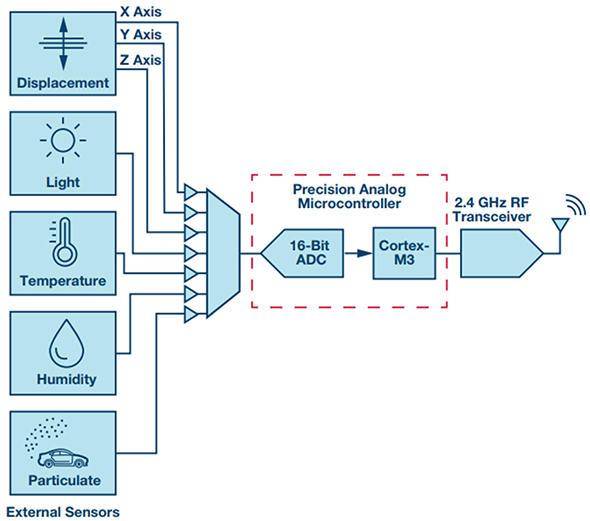

最先端のアナログ・マイクロコントローラは、完全なミックスド・シグナルの計算ソリューションを提供します。高精度ADCを組み込んだフロントエンドのマルチプレクサによって、より高度なセンサー・フュージョン・アプローチが可能となります。複数のセンサー入力を1個のマイクロコントローラに送り、デジタル処理することができます。オン・ボードのD/Aコンバータ(DAC)とマイクロコントローラから他の近接装置にフィードバックすることにより、高速の帰還ループが可能です。コンパレータ、バンドギャップ・リファレンス、温度センサー、フェーズロック・ループなどの他の組み込み回路ブロックが、マルチ・センサーのエッジ・ノードに対するアルゴリズムの柔軟性を高めます10)。

複数個のセンサーからのアナログ信号は、1個の高精度アナログ・マイクロコントローラに送信できます。マイクロコントローラ内のアルゴリズムによって、いわゆるセンサー・フュージョンの処理が行われ、情報をインテリジェントに統合できます。

このようなエッジ・ノード処理の一例を、屋外の汚染モニターに見ることができます。このアプリケーションでは、ガス、温度、湿度、粒子などの各センサーからの複数の入力データが、1台のプロセッサで統合され分析されます。その情報を基に処理が行われ、ローカルなセンサー・ノードでのみわかっている補正および補償データに基づく汚染値を算出できるのです。補正されたデータは、この後履歴解析のためクラウドに送信されます。場合により、特有の環境オフセットに対して各センサー・ノードの設定を行うため、一回限りの試運転が必要となることもあります9)。

アナログ・デバイセズでは、センサー、プロセッサ、電力効率の高いモードで優れた機能を発揮する部品セットなどでの重要なイノベーションを、ULPプラットフォームに投入しています。最近発表されたADuMC3027とADuMC3029マイクロコントローラファミリーは、26MHz Arm Cortex-M3コアの性能を、アクティブ・モード時38μA/MHz、スタンバイ・モード時750nA以下の動作電流仕様で発揮します。この電力効率に優れたローカルの処理能力により、システム全体の消費電力を削減すると同時に、ネットワーク経由で解析用にデータを送信する必要性を大幅に低減します9)。

アナログ・デバイセズでは、クラウド向けのIoTデータをインテリジェントに取得し処理する多様な種類のMCUとDSPエンジンを提供しています。ADuCM36xファミリーはデュアルのΣ-ΔADCを統合したArm Cortex-M3演算コアを備えています。アナログ・デバイセズのSHARCデジタル・シグナル・プロセッサ・ファミリーは、ダイナミック・レンジが鍵となる多くのアプリケーションに対し、リアルタイムの浮動小数点処理機能をもたらします4)。

次世代のCortex-M33プロセッサは、実績あるArm TrustZone技術を伴うArmv8-Mアーキテクチャに基づいており、プロセッサに組み込まれたハードウェアを用いて安全で信頼性の高いアプリケーションやデータを支えます。世界がますますつながっていくにつれ、各ノードのセキュリティ確保がIoTの採用の拡大に欠くことのできないものとなっています。

- 関連リンク:アナログ・デバイセズのIoTソリューション

【参考資料】

1)Michael Porter and James Heppelmann. “How Smart Connected Products Are Transforming Competition.” Harvard Business Review, November 2014.

2)Grainne Murphy and Colm Prendergast. “precision-counts-in-iot.” Analog Devices, Inc., August 2016.

3)Boris Lerner. “Fixed-Point vs. Floating-Point Digital Signal Processing.” EE Times, February 2007.

4)processors-and-dsp. Analog Devices, Inc.

5)European Editors. “Multicore Microcontrollers Drive Performance.” Digi-Key, November 2013.

6)Oivind Loe. “Assessing Real-World MCU Energy Efficiency.” Embedded, October 2015.

7)Amyas Phillips. “Industrial IoT.” Arm.

8)IoT-Connect, an EEMBC Benchmark. EEMBC.

9)Michelle Farrington. The Evolution of Self-Powered IoT Systems. IDTechEx, April 2016.

10)Precision Analog Microcontrollers. Analog Devices, Inc., July 2008.

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

提供:アナログ・デバイセズ株式会社

アイティメディア営業企画/制作:EDN Japan 編集部/掲載内容有効期限:2019年1月2日

industry 4.0の実現へ

スマート・ファクトリーに向けた変革であるインダストリー4.0。しかしながら、インダストリー4.0がもたらすメリットは最小限しか認識されていません。エレクトロニクス業界にもたらすインダストリー4.0のメリットを、あらためて考察していきましょう。

オートメーション分野で活用されるイーサネット

産業用イーサネットが製造分野にもたらすメリットについて解説します。最初に解説するのは、プラントのオートメーション・システムに適用される技術としてイーサネットが有用な選択肢になった理由についてです。

Dust Networks オススメ記事

ワイヤレス・センサ・ネットワーク技術が半導体工場の生産効率を高めた事例を紹介しよう。これまで人手に頼らざるを得なかった175本にも及ぶ特殊ガスボンベの常時監視を大きな工事を伴わず自動化し、ガスの使用率を高めるなどの成果を上げた事例だ。