光通信モジュールの進化を支える“コイルをかぶった電源IC”:省スペース、低ノイズ、高効率、高性能……

高速化、小型化が進む光トランシーバーモジュールの電源として、ここ数年間で急速に採用数を伸ばしている電源ICがある。その電源ICとはトレックス・セミコンダクターが展開する「ポケットコイル型“microDC/DC”コンバーター/XCLシリーズ」だ。なぜ、この電源ICが光トランシーバーモジュール市場で高い評価を得ているのか、詳しく見ていこう。

高速、小型が要求される光通信モジュール

IoT(モノのインターネット)、ビッグデータ活用などに代表されるように、インターネットを行き交うデータ量は日々、増大している。それに伴い、データセンターなどのサーバ、ストレージ機器間を結ぶ光インターコネクトの高速化、大容量化も急速に進展している。昨今では、100Gビット/秒(bps)の光インターコネクト技術が当たり前になり、200Gbps、400Gbpsのより高速な光インターコネクト技術も開発され、徐々に普及しはじめている段階だ。

さらにこうした光インターコネクトを支える光トランシーバーモジュールに目を向けると、高速化とともに小型化も進展している。光トランシーバーモジュールのサイズ形状は、現在主流のCFP2*)(41.5×12.4×107.5mmサイズ)やCFP4(21.5×9.5×92mmサイズ)からさらに小型化されたCFP8やQSFP28といったフォームファクタが登場してきている。

*)CFP:C Form Factor Plugable。着脱可能Cフォームファクタ。CFP(第1世代仕様)、CFP2(第2世代仕様)、CFP4(第3世代仕様)などがあり、世代を追うごとにサイズ形状は小型になっている。

技術課題が山積する光モジュールの電源

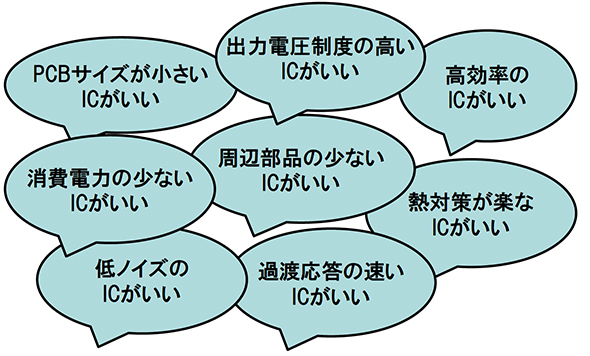

光トランシーバーモジュールが高速化、小型化に対応していく上で、大きな技術障壁の1つになっているのが、電源だ。DSPやアンプ、光通信ドライバーなどさまざまなデバイスが実装される光トランシーバーモジュールでは、それぞれのデバイスの電源電圧に応じた10種類ほどの電圧を生成する必要があり、その数だけ電源ICが必要になる。モジュールが高速化に対応し、小型化される中で、電源には実にさまざまな要件をクリアしなければならなくなっているのだ。

電源自体の小型化はもちろんのこと、発熱を抑えるために高い変換効率を実現しなければならない。通信の高速化に伴いより弱いノイズでも通信品質(アイ開口)などに影響を及ぼすため、電源から発生するノイズ(EMI:電磁妨害)を低減する必要がある。その上で、電源に対する基本要件である、低い自己消費電力、高速かつ高精度な出力特性、高い信頼性を満たさなければならない。

光モジュール市場で急速に支持を集める「“microDC/DC”コンバーター」

こうした多くの技術課題が存在する光トランシーバーモジュールの電源において、今、採用数を急速に増やしている電源ICがある。トレックス・セミコンダクターの「ポケットコイル型“microDC/DC”コンバーター/XCLシリーズ」だ。XCLシリーズの発売は8年前であるが、既に国内外7社の光トランシーバーモジュールメーカーが電源に採用し、今後2年ほどでさらに7〜8社のメーカーが光トランシーバーモジュールへの実装を予定しており、光デバイス業界注目の電源ICと言える。

電源回路を大幅に小型化する技術手法として、電源ICパッケージにコイルやコンデンサーといった電源回路必須の受動部品を内蔵する「モジュール型電源IC技術」が存在し、ポケットコイル型“microDC/DC”コンバーターもその一種だ。ただし、モジュール型電源ICの多くは本来外付けの受動部品をパッケージに取り込むゆえの技術課題を抱えるが、ポケットコイル型“microDC/DC”コンバーターはそうした技術課題とは無縁の独自構造のため、普通のモジュール型電源ICではない。そのため、光トランシーバーモジュール市場で大きな支持を集めつつあるのだ。

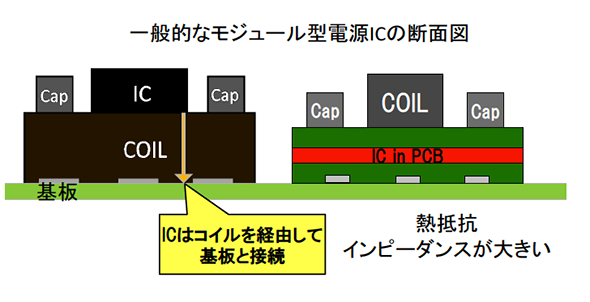

モジュール型電源ICは一般に、フットプリントを小さくするため、電源ICのダイ上にコイル、コンデンサーを積む(もしくはコイル上にダイとコンデンサーを積む)構造を採用している。

この構造の場合、電源ICダイ、コイルという発熱部品のどちらか一方は、プリント基板に直接接続されない。すなわち、放熱先として効率の良い基板を使用できず、空気中への熱放射に頼らざるを得なくなる。結果、熱がこもり、発熱が大きくなる。高密度実装では致命的な欠点だ。しかも、パッケージ内には高熱に弱いコンデンサーも存在し、コンデンサーの寿命、ひいては、電源モジュール自体の信頼性も損ねる。コンデンサーを外付けすれば解決しそうだが、ダイ上にコイルを配置する構造のため、内部インピーダンスが高くなってしまうため、コンデンサーをダイ、コイルの至近に配置せざるを得ず、外付けにできない。小型化を優先したために、多くの代償を払っているのが、一般的なモジュール型電源ICであり、低発熱、高信頼要求の強い光通信モジュールには使用できない――。

では、ポケットコイル型“microDC/DC”コンバーターは、一般的なモジュール型電源ICが抱える欠点をどう解決しているのか。その答えは、独自の構造にある。

シンプルな形状で、モジュール型電源ICの課題を一挙解決

ポケットコイル型“microDC/DC”コンバーターは、電源ICダイではなく、電源ICパッケージの上にコイルを搭載しているという点で、決定的に一般的なモジュール型電源ICと異なるのだ。

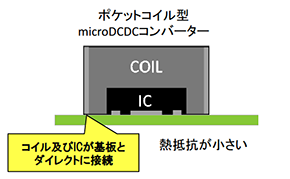

右図がポケットコイル型“microDC/DC”コンバーターの構造図だ。逆凹型のコイル(これをトレックスでは“ポケットコイル”と呼ぶ)をパッケージに封止されたDC-DCコンバーターにかぶせ接着した極めてシンプルな構造だ。しかし、DC-DCコンバーターはもちろんのこと、コイルも基板に直接接続されるのが分かるだろう。これは、一般的なスタックタイプのモジュール型電源ICを悩ます放熱問題が存在しないことを意味する。多くのモジュール型電源ICでは、高い温度では最大出力電流を下げる形の温度ディレーティングが設定されているが、“microDC/DC”コンバーターは全温度範囲(−40〜+85℃)で一定の定格出力電流(温度ディレーティングなしでの動作)が保証されている点でも、放熱性が良いことが分かるだろう。

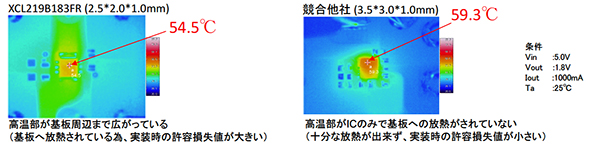

ポケットコイル型“microDC/DC”コンバーター「XCL219」【左】と同等性能の競合モジュール型電源IC【右】の放熱性比較。XCL219は、基板に熱が放熱され、IC部分に熱がこもっていないことが分かる

ポケットコイル型“microDC/DC”コンバーター「XCL219」【左】と同等性能の競合モジュール型電源IC【右】の放熱性比較。XCL219は、基板に熱が放熱され、IC部分に熱がこもっていないことが分かるコイルがノイズを遮断! 高性能ICがそのまま使える!!

優れた放熱性以外にも、逆凹型のポケットコイルを使用した構造は多くの利点を生む。その1つが低ノイズ、低EMIという特長だ。電源のノイズ源は、スイッチング動作するDC-DCコンバーター部にある。このDC-DCコンバーターをまさにポケットコイルが覆いかぶさり、シールドの役割を果たすため、ノイズ放出を大きく抑制できる。その上、ポケットコイル型“microDC/DC”コンバーターはその構造上、DC-DCコンバーターチップよりも大きなコイルを搭載できる。そのため、無理にコイルを小型化するためにスイッチング周波数の高いDC-DCコンバーターを使用せずに済み、スイッチングノイズの少ない低速のDC-DCコンバーターを採用でき、一層のノイズ低減が図れるのだ。

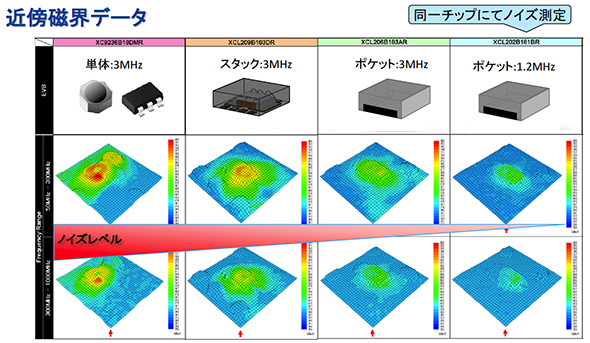

電源構造別の不要輻射ノイズ比較(同一DC-DCコンバーターチップを使用)。赤い部分が多くのノイズが発生していることを示す。コイル外付け構成(図中左)やスタック構造のモジュール型電源ICでは、赤い部分が多くノイズが発生しているが、ポケット構造の“microDC/DC”コンバーターではノイズ発生が抑えられていることが分かる。また、ポケット構造の“microDC/DC”コンバーターでもスイッチング周波数を抑えることで、よりノイズレベルを低減できる

電源構造別の不要輻射ノイズ比較(同一DC-DCコンバーターチップを使用)。赤い部分が多くのノイズが発生していることを示す。コイル外付け構成(図中左)やスタック構造のモジュール型電源ICでは、赤い部分が多くノイズが発生しているが、ポケット構造の“microDC/DC”コンバーターではノイズ発生が抑えられていることが分かる。また、ポケット構造の“microDC/DC”コンバーターでもスイッチング周波数を抑えることで、よりノイズレベルを低減できるもう1つポケットコイル型“microDC/DC”コンバーターの利点を紹介したい。パッケージに封止済みのDC-DCコンバーターにポケットコイルをかぶせるだけのシンプル構造のため、「既存のDC-DCコンバーターをそのまま使用できる」という点だ。トレックスでは、産業機器や車載機器、スマートフォンなどのモバイル機器やウェアラブル機器などに向けて、小型・高効率を特長にした市場で実績のあるDC-DCコンバーター製品がそろう。そうした優れたDC-DCコンバーターをそのままポケットコイル型“microDC/DC”コンバーターに応用できるのだ。

例えば、「XCL219/XCL220シリーズ」は、スイッチング周波数3.0MHzで最大出力電流1Aを誇る2.5×2.0×1.0mmサイズのポケットコイル型“microDC/DC”コンバーターだ。このシリーズのDC-DCコンバーター部には、高速過渡応答でありながら、リップルが小さく、発振周波数変動も少ないトレックス独自のCOT(Constant On Time)制御技術「HiSAT-COT」*)を適用した高性能DC-DCコンバーターがベースになっている。なお、ポケットコイル型“microDC/DC”コンバーターには、同じくHiSAT-COT対応で、発振周波数が1.2MHzで低ノイズ性能を重視した「XCL221/XCL222シリーズ」(最大出力電流500mA/2.5×2.0×1.0mmサイズ)などもそろう。

*)HiSAT-COTの詳細については『高速過渡応答DC-DCコンバータの決定版! COT制御の弱点を克服した「HiSAT-COT」とは』をご覧ください。

負電圧出力品も! ニーズに応え新製品続々

元々、産業機器やモバイル機器など幅広い用途に向けて開発されたポケットコイル型“microDC/DC”コンバーターだが、省スペースで、低ノイズ、低発熱、そして出力特性にも優れるという点で光トランシーバーモジュール/光デバイス市場でも大きく評価され採用が急拡大してきた。こうした状況を受けて、トレックスではこのほど、光トランシーバーモジュール/光デバイス市場特有のニーズに応える形で新しいポケットコイル型“microDC/DC”コンバーター製品「XCL301シリーズ」を開発中。XCL301シリーズは、光通信モジュールのITLA(波長可変レーザーアセンブリ)などに不可欠な負電圧を出力できるポケットコイル型“microDC/DC”コンバーターだ。

トレックス・セミコンダクターでは「光トランシーバーモジュール/光デバイス市場のニーズを満たし、面倒なコイルのマッチング設計が不要で、LDOレギュレーターのように手軽に使用できる電源ICとして、ポケットコイル型“microDC/DC”コンバーターは高い評価を受けてきた。今後も、光トランシーバーモジュール/光デバイスなどさまざまなインダストリアル市場の要望に応えるポケットコイル型“microDC/DC”コンバーターを開発、提供していきたい」としている。

本記事で紹介した製品は、「CEATEC JAPAN 2017」と同時開催の『インターオプト2017』(会期:10月4日〜6日/会場:千葉市・幕張メッセ)のトレックス・セミコンダクターブース(ブースNo:23-N)にて展示します。

関連記事

高速過渡応答DC-DCコンバータの決定版! COT制御の弱点を克服した「HiSAT-COT」とは

高速過渡応答DC-DCコンバータの決定版! COT制御の弱点を克服した「HiSAT-COT」とは

過渡応答特性に優れるCOT制御。しかし、負荷や入力電圧により発振周波数が大きく変動するため、敬遠されることも多かった。しかし、弱点を克服した新たな制御技術「HiSAT-COT」が登場した。高速過渡応答性はそのままに、発振周波数の変動を大幅削減できる「HiSAT-COT」を紹介していこう。 産業機器における電源の“隠れた悩み”を解決するユニークICを一挙紹介

産業機器における電源の“隠れた悩み”を解決するユニークICを一挙紹介

1台にさまざまな電源回路を搭載する産業機器。搭載する電源回路の数が多いために、電源に求められる要素も千差万別だ。そうした中で、産業機器向け電源ICを拡充しているトレックス・セミコンダクターは、これまでは見過ごされてきた産業機器市場の隠れた電源の悩みを解決するユニークな製品を相次いで投入し、にわかに注目を集めている。本稿では、そうした“隠れた悩み”を解決するユニークな電源ICを紹介していく。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

提供:トレックス・セミコンダクター株式会社

アイティメディア営業企画/制作:EDN Japan 編集部/掲載内容有効期限:2017年10月27日

関連記事

過渡応答特性に優れるCOT制御。しかし、負荷や入力電圧により発振周波数が大きく変動するため、敬遠されることも多かった。しかし、弱点を克服した新たな制御技術「HiSAT-COT」が登場した。高速過渡応答性はそのままに、発振周波数の変動を大幅削減できる「HiSAT-COT」を紹介していこう。

FPGAやマイコン、各種SoCは、さらなる低消費電力化に向け、動作電圧を下げつつある。近い将来、コア電圧は1.0V以下になることが予想され、こうしたデバイスに電源を供給するスイッチングレギュレーターは、一層の高精度、高速過渡応答特性が求められる。そうした中でトレックス・セミコンダクターは、コア電圧1.0V以下時代のニーズに応えられる制御技術「第2世代HiSAT-COT」を開発し、製品への搭載を開始した。第2世代HiSAT-COTとは、一体どのような技術なのか――。

1台にさまざまな電源回路を搭載する産業機器。搭載する電源回路の数が多いために、電源に求められる要素も千差万別だ。そうした中で、産業機器向け電源ICを拡充しているトレックス・セミコンダクターは、これまでは見過ごされてきた産業機器市場の隠れた電源の悩みを解決するユニークな製品を相次いで投入し、にわかに注目を集めている。本稿では、そうした“隠れた悩み”を解決するユニークな電源ICを紹介していく。

高速化、小型フォームファクタへの対応が求められている光トランシーバーモジュール

高速化、小型フォームファクタへの対応が求められている光トランシーバーモジュール 光トランシーバーモジュールメーカーが電源ICに寄せる要望

光トランシーバーモジュールメーカーが電源ICに寄せる要望 電源ICダイとコイルなど受動部品を積み重ねるスタック構造を採用する一般的なモジュール型電源ICの断面図

電源ICダイとコイルなど受動部品を積み重ねるスタック構造を採用する一般的なモジュール型電源ICの断面図 ポケットコイル型“microDC/DC”コンバーター構造図。逆凹型のコイルがパッケージに封止されたDC-DCコンバーターICを覆いかぶさる形で接着される

ポケットコイル型“microDC/DC”コンバーター構造図。逆凹型のコイルがパッケージに封止されたDC-DCコンバーターICを覆いかぶさる形で接着される ポケットコイル型“microDC/DC”コンバーター

ポケットコイル型“microDC/DC”コンバーター