厚さ45μmで絶縁性を備えた放熱グラファイトシート

パナソニック エレクトロニックデバイスは、両面に絶縁加工を施した放熱部品「PGSグラファイトシート」の薄型タイプを発表した。銅の熱伝導率400W/m・Kの約2.5倍に当たる1000W/m・Kの高い熱伝導率を備える。粘着材が塗布してあり筐体や発熱部などに貼り付けることが可能な粘着タイプと非粘着タイプの2種類がある。いずれも両面のPET(ポリエチレンテレフタレート)フィルムによって絶縁性を確保しており、厚さ45μmを実現している。この厚さは、同社従来品と比較して約半分だという。主に携帯電話機や携帯型端末、通信システムの基地局機器、パソコン/サーバー、半導体製造装置などの放熱と熱拡散の用途に向ける。サンプル価格は、1cm2当たり15円を予定する。

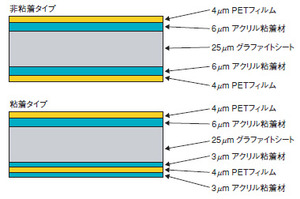

PGSグラファイトシートの構造は図1のようなものとなっている。非粘着タイプでは、25μmのグラファイトシートを厚さ6μmのアクリル粘着材と厚さ4μmのPETフィルムで挟み込む。粘着タイプでは、片側は非粘着タイプと同様で、もう一方は3μmのアクリル粘着材と4μmのPETフィルム、3μmのアクリル粘着材が積層されている。グラファイトシート自体は、高分子フィルムを不活性ガス中において3000℃の高熱で処理にすることによって製造する。この処理により、炭素が単結晶に近い構造の層を形成するため、高い熱伝導性と高い電気伝導性が得られる。電気伝導性が高いことから、放熱に加え、磁界シールドとしての効果も得られるが、そのまま機器内部の放熱/熱拡散の用途に用いるとショートの原因になるため、図1に示したような絶縁構造が必須となる。

また、単結晶に近い構造であることから高い柔軟性が得られ、3万回以上の折り曲げ試験(曲げ半径5mm、角度180゜)でも熱伝導率が低下しないという。一方、他社競合品の放熱用グラファイトシートは、黒鉛を圧縮することによって成形するので、単結晶に近い構造にはなっていない。従って、同社製品と比較して柔軟性と熱伝導率が低いという。

パナソニック エレクトロニックデバイス セラミック部品工場 主任技師の河村典裕氏は、同製品の利用法について「近年の携帯電話機において設計者は筐体の一部分が高温になるホットスポットを特に問題視している。PGSグラファイトシートは、主にこのホットスポットの問題を低減する目的で用いられている」と語る。その上で、「この用途では、プロセッサなどの熱源に直接PGSグラファイトシートを接触させるのではなく、数ミリの間隔を空けて配置したほうが高い効果が得られる。この配置によって熱源からの熱をPGSグラファイトシート全体に拡散させるべきだ」(同氏)と使用方法について説明した。今後はPGSグラファイトシートだけでなく、熱解析ソフトウエアを用いたソリューションを併せて提供することで、PGSグラファイトシートの利用を促進する考えだという。

(小野 明久)

Copyright © ITmedia, Inc. All Rights Reserved.

図1 PGSグラファイトシートの構造 上が非粘着タイプの構造図。下が粘着タイプの構造図。

図1 PGSグラファイトシートの構造 上が非粘着タイプの構造図。下が粘着タイプの構造図。