シリコン半導体ラインで製造可能なSiC-SBD、新日本無線が開発

新日本無線は2009年12月、SiC(炭化シリコン)デバイスの1つであるSiC-SBD(ショットキーバリアダイオード)を、一般的な半導体製造ラインを用いて低コストで製造できる技術を開発したと発表した。また、このプロセスで製造したSiC-SBDの販売も開始する。2010年4月からサンプル出荷を開始し、2010年10月から量産する計画である。

SiCデバイスは、次世代パワーデバイスとして期待されているものの、まだ多くの開発課題を抱えている。特に、デバイスコストの低減については、SiCウェーハが高価であること、SiCウェーハの持つ欠陥により高い歩留りが得られないこと、高温プロセスに対応した専用装置が必要になることなど、未解決の課題が多く存在している。

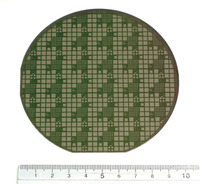

今回、新日本無線が開発したのは、高温プロセスに対応した専用装置を用いることなくSiC-SBDを製造可能なプロセスである。これにより、シリコンウェーハを用いる一般的な半導体製造ラインでもSiC-SBDを製造できるようになる。また、このプロセスは、一般的なシリコン半導体の製造プロセスで用いられる材料で製造できるという特徴も持つ。このため、SiC-SBDを製造したラインにおいて、その直後にシリコン半導体を製造し、さらにその後でSiC-SBDを製造するといった混流生産が可能になる。なお、同社では、安定供給されている最大のSiCウェーハのサイズが4インチであることから、当面は4インチの半導体製造ラインを使ってSiC-SBDを製造する方針である(写真1)。

ガードリング層がポイント

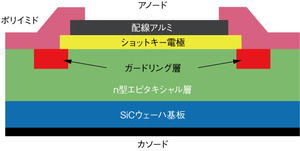

一般的なSiC-SBDのデバイス構造は、上から、配線層、ショットキー電極、n型エピタキシャル層、SiCウェーハ基板の順番で並んでいる(図1)。そして、ショットキー電極とn型エピタキシャル層の間には、電極の端部で起こる電界集中を緩和するために、通常はp型のガードリング層が作り込まれる。SiCデバイスにおいて、このp型のガードリング層を形成するには、イオン注入プロセスの後で、1600〜1800℃という高温の熱処理を行わなければならない。この高温の熱処理に対応するには、高価な専用装置が必要となる。

新日本無線は、SiC-SBDのガードリング層として、シリコン半導体と同程度の約1050℃という熱処理温度で形成できる高抵抗のガードリング層を用いた場合でも、十分なデバイス特性を引き出せることを確認した。そして、高抵抗のガードリング層の形成に最適な、イオン(ボロンを使用)注入プロセスと高温処理プロセスの条件を割り出した。同社は、このプロセスで開発したSiC-SBDで、最大1.2kVまでの耐電圧を確認している。また、リーク電流についても、既存のSiC-SBDと比べて良好な特性が得られたという。

同社が販売するのは、このプロセスで製造した、耐電圧が600V、定格電流が10Aの製品である。主に、スイッチング電源や太陽光発電システムのパワーコンディショナの用途に向ける。ハイブリッド車や産業機器のインバータなどに求められる耐圧1kV以上を実現する製品を追加するなど、今後のシリーズ展開も検討しているという。

価格については、「受注規模にもよるが、基本的には先行する海外メーカーのSiC-SBDよりも低価格で提供できるだろう」(新日本無線)とした。なお、ドイツInfineon Technologies社の耐電圧600V/定格電流8Aの製品は、1万個受注時の単価が2.65米ドル。スイスSTMicroelectronics社の耐電圧600V/定格電流10Aの製品は、1万個受注時の単価が約4.9米ドルである。

新日本無線は、1990年代からSiCデバイスを開発していたが、その用途として想定していたのはマイクロ波などの高周波に対応する通信デバイスであった。同社は2009年4月、技術開発本部の傘下に新設した第三開発部にこれらのSiCデバイス開発の人員を集めるとともに、SiCデバイスのパワー半導体用途への展開に向けた技術開発を進めていた。

(朴 尚洙)

Copyright © ITmedia, Inc. All Rights Reserved.