ICソケットと部品の相性:Wired, Weird

ICソケットには課題がある。使いやすいが、機器の信頼性が落ちるからだ。筆者がぶつかったICソケットにまつわる不具合と、その原因を紹介しよう。

ICソケットは機器の信頼性を低下させる原因になるので、できれば使用しないほうがよい。しかし、製品や部品の仕様上、使わざるを得ないことがある。その場合には、当たり前だが、使用するICソケットとそれに挿し込む部品の相性を必ず確認しなければならない。

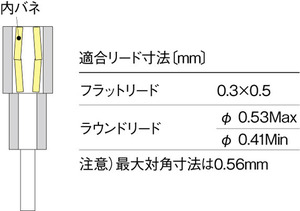

ICソケットでは、メーカーごとに適合ICリード寸法が異なる。そこで、まずはICソケットの構造や仕様を確認する。図1の ICソケットは丸ピンタイプの構造のものである。内部の4つの内バネによって、挿入されるリードと4点で接触し、接触の信頼性を高めてある。ここで注意が必要なのは、リード部の最大対角寸法だ。このソケットの場合、リードの対角寸法が0.56mmを超えると問題が生じる。以下、このICソケットの仕様をベースとして、過去に経験した悪い例を紹介しよう。

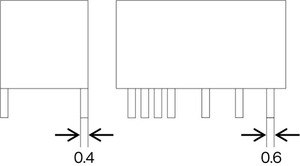

1つはタイマーリレーがICソケットに実装されていた例である。このケースでは、ICソケットとタイマーリレーのリードの勘合寸法がまったく確認されていなかった。図2に示したのが、問題となったある大手メーカーのタイマーリレーの外観とリードの寸法図である。このリレーをICソケットに挿そうとしても硬くてなかなか入らないのだが、無理やり押し込んであった。リレーのリード寸法は0.4mm×0.6mmであり、その対角寸法は0.72mmとなる。つまり、図1のICソケットの許容対角寸法である0.56mmをはるかにオーバーしている。このような使い方をしたため、リレーのリードのメッキが剥げて銅がむき出しになっていた。この状態が続くと、徐々に銅が酸化して接触不良を起こす。またICソケットには塑性変形が生じるので、リレーをいったん外して取り付けると接触が甘くなる。

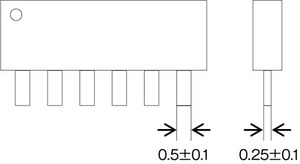

2つ目に紹介するのは、カードラックでの事例である。カードラックのマザーボードにICソケットが付けてあり、基板のシリーズの違いに応じて抵抗アレイの抵抗値を変えるという仕様になっていた。その抵抗アレイの外観とリード寸法は図3のようになっていた。リード寸法は標準で0.5mm×0.25mmであり、その対角寸法は0.56mmとなる。ただし、最大寸法では0.69mmとなってしまい、やはりICソケットの上限寸法を超える。発生したトラブルはカードラックのシステムが停止するというものだったのだが、真の原因を突き止めることはできなかった。しかし、CPUボードは良品だったので、カードラックに実装されたバスラインに接続されているICソケットが問題に関連していたのだと筆者は考えている。

3つ目の例は信号用のリレーで発生した。大手メーカー製の小型リレーであり、開閉回数の機械寿命として1億回が保証されていた。リード寸法は標準値が 0.6mm×0.3mmで、対角寸法が0.67mmとなり、やはりICソケットの上限寸法を超えていた。このリレーは汎用のテスターに多数使用されていたのだが、数年で寿命回数に達するため、ICソケットに実装する方式により交換できるようにしてあった。その結果、リレーの寿命試験において開閉回数が 1000万回を超えた後で、2回ほど接触不良のアラームが発生した。また、製品に実装されたリレーでも動作不良が1回あったが、リレーに触れると正常に動作し、動作不良は再現しなかった。定格外の寸法であるため、接触面の酸化や、ソケットのバネ圧の低下により、小さな振動によっても接触不良が起きる恐れがある。

ICソケットにリード部品を挿入する場合、ICソケットのバネの効果によって接続が実現されるので、接触不良のトラブルが起きることは少ない。しかし、上述した例のように、リレーや抵抗アレイをICソケットに実装した場合には、リードの寸法が大きすぎることによって、原因を特定しずらいトラブルが発生することがあるので注意を要する。

《次の記事を読む》

Copyright © ITmedia, Inc. All Rights Reserved.

記事ランキング