どう選ぶ?SoCの製造プロセス:この問いに対する「最適」な答えはあるのか(1/3 ページ)

SoCの製造にどのプロセスを用いればよいのか――一昔前であれば、この問いに対する答えを出すのは、さほど難しいことではなかった。しかし、多様化するトランジスタ技術を利用したさまざまな回路ブロックがSoCの構成要素になり、またプロセスの微細化にかかわる常識が従来とは異なるものとなった結果、この選定は一筋縄ではいかない複雑なものとなった。本稿では、さまざまなトレードオフ要因によって複雑化したこの選定作業の現状を整理したい。

“常識”の崩壊

これまで、SoC(system on chip)の製造には最新のプロセスを使用するのが最良の策であるとの暗黙の了解があった。プロセスの微細化がもたらす一般的なメリットから、それが最も良い選択肢だと信じられていたのである。「最新のプロセスを利用すれば、1世代前のプロセスを利用する場合よりもチップは高速になり、消費電力は削減され、コストは低くなる」――この理論に誤りがあることはかなり前から指摘されていたが、それでも数年前までは1つの常識には違いなかった。しかし、最近になってこの考え方はすっかり過去のものとなりつつある。今日の設計チームは、最新のプロセスの採用を前提とすることはなく、プロセスの選択という作業自体が設計フローにおける最初の重要なステップであることに気が付いている。

プロセスの微細化は進んでいるが、性能とチップ面積の両面でその効果は減少しつつある。もはや、65nmプロセスの回路ブロックが、90nmプロセスのそれよりも小さくて速いとは限らない。また、消費電力もプロセスの微細化に比例して低下することはなくなった。現在では、消費電力は、ますます多様化するプロセスの種類、ライブラリ、設計の複雑な組み合わせによって決まることが明白になっている。この組み合わせに、どのような使い方をするかわからないエンドユーザーの行動などの要素も加わる。その結果は、しばしば設計者が想定するのとは大きく異なるものとなっている。

では、設計チームはどのようにしてプロセスを選択しているのだろうか。この疑問に対し、数人の設計マネジャやサービスプロバイダが回答を寄せてくれた。以下、それらの回答を基に、プロセス選択において検討すべき事柄などをまとめる。

「ほかに選択肢がない」

ある意味、議論の余地のないような理由でプロセスが決定されるケースがある。それは、チップに対する技術的な要件により、特定のプロセスを選択する以外に方法がないという場合である。例としては、周波数が10GHz以上のRFチップ、ダイナミックレンジが非常に高く、高感度で高精度のアナログチップ、高電圧での動作が必要な回路を含むチップなどが挙げられる。

米AMI Semiconductor社*1)で自動車/産業機器アプリケーション担当シニアバイスプレジデントを務めるBob Klosterboer氏は、「インターフェースの電圧レベルが高いことから、ソリューションが決まってしまうケースがある」と述べる。ミックスドシグナルICと高電圧対応ASICを専門とする同氏は、このような問題に度々遭遇してきた。「問題となるのは信号の電圧であり、インターフェースの電圧ではない場合もある。最先端のプロセスでは、コア電圧が非常に低くなっているが、10ビット以上の性能を得るには、1.8Vのダイナミックレンジでも不十分だ」と同氏は語る。

このようなケースや、大容量の不揮発性メモリーを集積したいといった要求に対しては、標準のロジックプロセスにマスク処理の工程を追加することで対処できることが多い。しかし、その方法では、すぐにNRE(nonrecurring engineering:再利用できない)コストが増加し、設計が複雑になり、歩留りが低下する。韓国Samsung Electronics社の技術担当バイスプレジデントを務めるAna Hunter氏は、「RF ICの設計者は、金属‐絶縁体‐金属の構造のコンデンサ、分厚い上位メタル層、トリプルウェル構造のRFトランジスタを利用可能なプロセスを使いたいと考える。しかし、そのような要望に対し、その設計者の上長であるマネジャは、標準的なロジックプロセスをベースとしたプロセスで対処できるように設計するよう命じるケースが多いだろう」と語る。

「SiP」という解決策

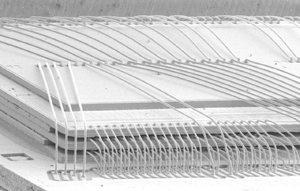

SoCは、各種機能ブロックを1つのチップ上に集積し、1つのプロセスで製造するものである。これとは別のアプローチとして、各種機能ブロックに適したプロセスを選択することを可能にする技術もある。それは、SiP(system in package)を利用する方法だ(図1)。これであれば、プロセスの選択肢が限定されるという問題を軽減できる。

AMI社のKlosterboer氏によると、「SiPは、携帯電話機という生産数の多い機器に利用されるようになったことを機に発展した。その結果、SiPの技術は成熟し、生産数の少ない用途においても現実的な選択肢となっている」という。しかし、「実際にはSiPも選択肢の1つであることが多いのだが、設計チームがこれについてあまり理解していないために候補に挙がらないケースもある」と同氏は指摘する。つまり、SiPを用いれば、プロセスの選択肢が限定されるという問題を軽減できるはずなのだが、実際には狭い選択肢の中で解を求めているケースが多いということである。

高温動作と製品寿命

どちらかというと特殊なケースではあるが、プロセスの選択肢がかなり限定され、設計者がほかのものを選ぶのが容易でないことがある。Klosterboer氏はそのようなことが起きる例として、高温動作と長い製品寿命が要求されるケースを挙げた。どちらも車載向けICでは必須の項目である。

「例えば、車のトランスミッション(変速機)ケースの中に収められるICは、最高150℃という温度環境の下で連続的に動作しなければならない。しかし、最先端のプロセスは、定格温度がわずか70℃程度のものが多い。ファウンドリによっては125℃に対応したプロセスを用意しているかもしれないが、そうすると今度は使用したいと思っていたライブラリが85℃までにしか対応していないといったことが起きたりする。温度に関するこのギャップが問題だ」とKlosterboer氏は述べる。

また、製品寿命の長さが問題になることがある。例えば、選択したプロセスが10年後も存在し続けていることを保証しなければならないケースが発生し得るからである。

脚注

※1…(編集部注)AMI Semiconductor社は、2007年12月に米ON Semiconductor社に買収された。

Copyright © ITmedia, Inc. All Rights Reserved.

図1 SiP製品の例 複雑なスタックダイ構造を利用したSiP(stackeddieSiP)が、一般的に使用されるようになってきている。ICの製造に用いるプロセスの選択の問題を解決するための重要な手法である(提供:シンガポールStatsChipPAC社)。

図1 SiP製品の例 複雑なスタックダイ構造を利用したSiP(stackeddieSiP)が、一般的に使用されるようになってきている。ICの製造に用いるプロセスの選択の問題を解決するための重要な手法である(提供:シンガポールStatsChipPAC社)。