プロトタイピング──着手の前に知っておくべきこと(1/3 ページ)

一般に、電気/電子機器の製品化に向けては、設計の正しさを検証するための回路を実際に試作することになる。すなわち、「プロトタイピング」が必須のプロセスであると言える。しかし、このプロトタイピングにはさまざまな実現手段があり、それぞれの開発案件の事情に応じて適切な手法は異なる。本稿では、現在、一般的に行われている代表的なプロトタイピング手法の概要を紹介する。

多様なプロトタイピング手法

「プロトタイピング」は、もともと簡単な作業ではない。そして、現在ではその難易度は以前よりも一層高くなった。その理由の1つは、電子部品が小型化したことである。

現在では、コショウの実や1粒の砂ほどの大きさしかない部品が数多く存在する。そのため、そうした小さな部品を取り扱ったり、状態を観測したりするためには、それなりの対策を講じる必要がある。

また、多くの最新の回路が非常に高い周波数で動作するということも、プロトタイピングをさらに困難なものにしている。もはや、プロトタイピングは部品と部品との間をワイヤーではんだ付けするだけの作業ではなくなった。現在では、インピーダンスが制御された配線トレースを用いて、多くの回路を接続する必要がある。さらに、熱の管理も考慮に入れると、問題はさらに複雑なものとなる。

プリント配線板を用いてプロトタイプを作成する場合には、照明、ピンセット(ツイーザー)、拡大鏡、顕微鏡、はんだステーションが必要である。これらを用意してから、プロトタイプの作成を開始する。ただし、アナログ回路基板の設計/レイアウトには、特別な注意が必要であることを覚えておかなければならない*1)。

プロトタイプを最も短期間で作成する方法の1つは、「Dead Bug」と呼ばれるプロトタイピング手法を用いることである。同手法は、米National Semiconductor社のスタッフサイエンティストで、アナログ設計の大家であるBob Pease氏も支持している。Dead Bugという名前は、完成したプロトタイプが、足を上に向けてあおむけに転がっている虫に似ていることから付けられた。

Dead Bug手法では、全面が銅箔の基板をグラウンドプレーンとして使用することができる。ICのグラウンド端子を同プレーンに直接はんだ付けし、ほかの部品はプレーンの“上空”で配線する。この手法は「Air Ball」とも呼ばれ、その別名が示すように、回路のノードは空中に浮いた状態となる。そのため、最終的なプリント配線板に実装する場合よりも浮遊容量が小さい状態となる。一方、この手法の短所としては、インピーダンスを制御しつつ高速回路を互いに配線するのが難しいということが挙げられる。ただし、これについては、ツイストペアケーブルや同軸ケーブルを用いて部品を接続することで対応できる。

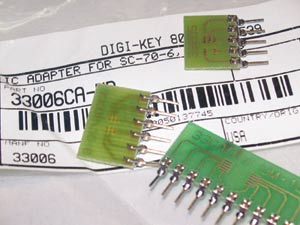

取り扱いが難しい小型パッケージのIC製品については、写真1に示すような変換基板を利用するとよい。この種の製品は、米Digi-Key社、香港のMouser Electronics社、米Newark社、米Allied Electronics社、米Jameco Electronics社などが供給している。

なお、Pease氏と同様の立場にある米Linear Technology社のJim Williams氏は、「Dead Bug手法を用いることもあるが、銅箔基板を用い、銅を切り取って部品を接続する方法が好みだ」と語る。Williams氏は、銅箔の加工に米X-ACTO社製のナイフを用いているという。

別のプロトタイピング手法として、米Vector Electronics&Technology社が数十年前から提供している「Vectorbord」を用いる方法がある。Vectorbordは、はんだパッド、またははんだパッドとめっきされたスルーホールの両方を備える多数の穴の開いた基板である(写真2)。この基板の値段は1枚数百米ドルにも上るが、はんだによって接続する部分を、大きな機械的圧力に耐えられるほど強固にすることができる。

より古くから用いられているプロトタイピング手法に、ワイヤーラッピングがある。これは、デジタル設計に有効なものだが、基板上に高速な信号が存在しなければ、アナログ設計にも適用可能だ(写真3)。

ワイヤーラッピング手法では、クロックのアンダーシュートの問題などに注意する必要がある。例えば、アンダーシュートについては、次のような例がある。ある技術者が、8ビットのマイクロプロセッサ「Z80」がうまく動作しない理由を2週間かけて調査していた。その結果、ワイヤーラッピング手法で作成した基板において、4MHzのクロックに10%のアンダーシュートが生じていることに気が付いた。この問題を修正するために、彼は33Ωの抵抗をクロック回路と直列に配置した。アンダーシュートを鈍らせるためだ。

ある程度大きな基板を作成する場合には、安価な6角形のバレルツールでラップを巻き付けるのではなく、電動式/手動式の圧搾ラップツールを購入するほうがよいだろう。

アナログ分野においては常に当てはまることだが、すべてのケースに有効な1つの手法などというものは存在しない。正しい設計を得るためには、複数の手法を組み合わせなければならない可能性がある。例えば、銅箔基板を用いた手法、Dead Bug手法、ワイヤーラッピング手法に、ICメーカーが供給している既製のデモ用基板を組み合わせるといったことが必要になるかもしれない。あるいは、米Avnet社などが販売しているリファレンスデザインも活用できる場合があるだろう。

多くの企業が、フォトレジストを塗布した銅箔基板を提供している。フォトレジストは、表面にパターンコーティングを形成するための露光感度の高い材料である。これが塗布されていれば、両面プリント基板用の薄膜を作成することができる。ほかに必要なものは、暗室とレーザープリンタだけだ。ただし、コンピュータ上の画像をフォトレジスト上に転写する際には、画像を反転させることを忘れてはならない。フォトレジスト上に形成されるのは、レーザートナーの面である。米Injectorall Electronics社などの企業は、フォトレジストを塗布済みの基板と、自分でフォトレジストを塗布するタイプの基板の両方を提供している。

フォトレジストを必要としないプロトタイピング手法もある。レーザープリンタを用いて特殊なプラスチックフィルムにトナーを塗布し、そのフィルムのトナー面を銅箔基板にプレスするというものだ。アイロンやホットプレートの熱を利用し、プラスチックフィルムのトナーを基板に転写する仕組みだ。

鉄塩を含ませたスポンジでこすることにより、基板上の銅を取り除くことができる。この方法であれば、攪拌槽(かくはんそう)を用いるよりも、手っ取り早く銅を除去することが可能だ。この方法を考案したのは、プリント配線板の製造/供給企業である米Pulsar社の創設者Frank Miller氏である。Miller氏は、フォトレジスト工程において、転写を2回を行い、その2回目の転写で基板をシーリングする方法も用いている。Yamaguchi Consulting社を経営し、Miller氏の手法を支持するWayne Yamaguchi氏は、「熱を用いたローラーによるラミネート処理と2回目のトナーの塗布がこの手法における鍵となる。2回目の塗布により転写後のトナーが強化され、エッチングプロセスにおける影響を抑えることが可能になる。このことから、エッチングにかかる時間が1〜2分で済むようになった」と述べる。

脚注:

※1…"Analog Breadboarding," Analog Devices, http://www.analog.com/static/imported-files/rarely_asked_questions/moreInfo_raq_analogBreadboarding.html

Copyright © ITmedia, Inc. All Rights Reserved.

写真1 変換基板の例

写真1 変換基板の例  写真2 Vector社の「Vectorbord」 穴の開いた基板上の部品にワイヤーをはんだ付けしていくことにより、回路のプロトタイプを作成する。

写真2 Vector社の「Vectorbord」 穴の開いた基板上の部品にワイヤーをはんだ付けしていくことにより、回路のプロトタイプを作成する。 写真3 ワイヤーラッピングで作成したプロトタイプ 玩具兼時計兼レコーダのプロトタイプ。動作周波数が低いものであれば、ワイヤーラッピング手法は有効である。

写真3 ワイヤーラッピングで作成したプロトタイプ 玩具兼時計兼レコーダのプロトタイプ。動作周波数が低いものであれば、ワイヤーラッピング手法は有効である。