LED照明設計に欠かせない“熱対策”:LED照明設計の基礎(2)(1/2 ページ)

可視光で消費されたエネルギー以外はすべて熱に変わるLED照明は、熱対策が重要。では具体的に何をすればよいのだろうか。

はじめに

近年、電子機器の高密度・高集積化により熱対策の重要性が増していますが、LED照明も例外ではなく、何らかの熱対策が必要になります。

白色灯や蛍光灯は、エネルギー損失は大きいもののその多くは赤外線で直接放射されてしまうため光源の発熱は少ないですが、LEDは可視光で消費されたエネルギー以外はすべて熱に変わります。また熱源の1つであるLEDパッケージは表面積が小さいために対流や輻射(ふくしゃ)による放熱が小さく、熱的に厳しい環境にあるといえます。

熱対策とは?

それでは熱対策とは何か、具体的に何をすればよいかを考えてみましょう。熱対策とは簡単にいえば「熱が原因で生じるさまざまな問題を防ぐ」ことです。代表的な問題として、

- 熱膨張による反りや亀裂の発生

- 電気回路の動作不良(熱暴走)

- 素子を構成している部材の劣化

といったものが挙げられますが、そのほかにも機器が熱くなっていると「壊れるのでは?」といった不安を与えるなど、人の感覚に訴える問題もあります。これら代表的な問題の具体例としては以下の内容となりますが、このようなトラブルを防ぐためには電子機器の温度を極力上げない、つまりいかに効率よく熱を逃がすか(放熱)が重要であり、機器の使用環境や装置の仕様といった制約を考慮して最適な対策を打つことが肝要です。

熱によって発生する問題点を下記に挙げてみました。LEDに関する具体的対策についてはLED電球を例に挙げて後半に記述します。

【熱によって発生する問題例】

熱膨張による反りや亀裂の発生

電子機器は多くの構成部品から構成されており、部品ごとに材質(熱による膨張・収縮の度合い)も異なります。そのため、さまざまな材質が積層されているような板状の部品であれば反ってしまったり、部品同士の接続個所などで膨張による過度な応力が発生してしまい、亀裂が生じる場合があります。

電子回路の動作不良

一般に、電子機器で熱源となる半導体素子は温度が上昇すると電気抵抗が小さくなる特性を持っています。そのため、温度上昇→抵抗減少→電流増加→熱増加→温度上昇の負のスパイラルに陥り、焼き切れなどの問題が発生してしまいます。

素子を構成している部材の劣化

電子機器で使用される材料の中には酸化しやすいものがあり、温度が高くなると酸化しやすいため、繰り返し高い温度にさらされるとそれだけ部品の寿命を縮めることになります。また、繰り返し熱負荷が掛かる(膨張・収縮の繰り返し)と材料の強度が低下し、疲労破壊を起こす場合もあります。

LEDの熱対策

続いて今度はLED電球を例に具体的な対策方法を考えてみましょう。

電子機器の熱を逃がすためにはさまざまな方法があります。例えばヒートシンクを取り付ける、熱源周辺に常に冷気が供給されるようファンを取り付けるといった方法です。前者は、放熱面積を増やして熱の逃げ道を増やすことを目的としており、後者は熱源周辺に熱がこもらないようにするためです。

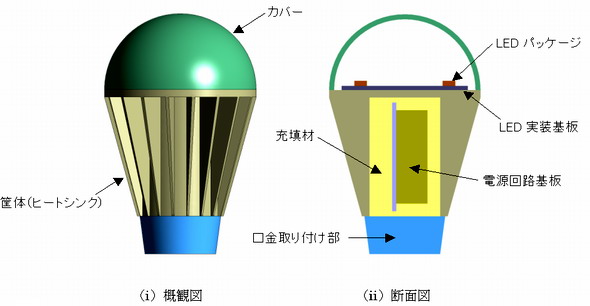

しかし、図1のLED電球の概略図で分かるように、LEDパッケージに直接ヒートシンクを接続させることはできませんし、ファンを設置できる場所もありません。また内部には電源回路基板もありここでも熱が発生しますから、LED電球の熱対策は非常に難しいものといえます。そこでLED電球の熱対策では、LED実装基板や筐体をヒートシンクとしていかに効率よく活用できるかが重要になります。

それではLED実装基板や筐体をどのようにすればヒートシンクとして活用できるでしょうか。そのためにはまず発生した熱の伝熱経路を把握する必要があります。

LED素子から発生した熱はパッケージのリードを介して基板に移動し、そこから筐体を介して放熱されます。電源回路基板で発生した熱も同様で、基板周辺の空気や充填(じゅうてん)材を介して筐体に移動しそこから外部へと放熱されます。

熱対策ではこれらの伝熱経路におけるボトルネック(伝熱を阻害する要因)を排除することが重要で、経路に含まれる部品に熱伝導性のよい材料を使用する、経路の断面積を広くする(例えば熱は細い銅線より太い銅線の方が移動しやすい)、部品の接続部に空隙ができないよう熱伝導グリスを塗布するといった方法が考えられます。

また、これらの工夫を施し伝熱特性が向上しても、筐体から外部へ放熱しない限りやはり内部に熱がこもってしまいますから、筐体表面の放熱特性も向上させる必要があります。この典型として表面に複数のフィンを取り付け筐体の放熱面積を広くする方法があります。

Copyright © ITmedia, Inc. All Rights Reserved.

図1 LED電球概略図

図1 LED電球概略図