その電源、採用しても大丈夫? 安全軽視は“すぐそこにある危機”:Wired, Weird(1/3 ページ)

15年ほど前、筆者は大手メーカーのサーボシステムで危険な事故に遭遇した。そして最近、奇しくも同じメーカーのモータードライバの修理依頼を受け、詳細に回路を確認したところ、安全設計の欠如が見つかった。サーボシステムは近年では“お掃除ロボット”のような製品にも採用されており、消費者のごく身近に存在する。安全の軽視は“すぐそこにある危機”だといえるだろう。

「安全」と言うと、何やら仰々しいものに聞こえるかもしれない。しかし、安全が欠如した設計は、事故を誘発する危険性がある。安全を軽視すれば、人身に傷害を負わせたりユーザーの事業に損害を与えたりした場合の補償はもちろんのこと、そこまで至らずとも事故やクレームの対応で後処理コストが高くつく。設計に当たっては、安全の考え方を徹底すべきだ。

今回はサーボモーターの駆動用電源を取り上げ、事故例と修理品での故障事例を紹介しよう。近年では家電の領域でも“お掃除ロボット”に代表されるようにロボットタイプの製品が幾つも登場しており、それらには多くのサーボシステムが採用されている。つまり同種の機構は消費者のごく身近にも存在しており、我々にとって“すぐそこにある危機”だといえるだろう。

日常的な操作が事故の発端に

15年ほど前、筆者は大手メーカーのサーボシステムで危険な事故に遭遇した。一般にサーボシステムでは、高速でかつ高精度の動きが求められるため、モーターの動作に細かいパラメータを設定する必要がある。そのパラメータを設定するユニット(以下、設定ユニット)の日常的な操作が事故の発端になった。

具体的には、装置に電源を投入した後、サーボモーターが停止している時に設定ユニットのコネクタをモーター駆動装置(ドライバ)に差し込んだら、煙が出てドライバが焼損してしまった。最近、奇しくも同じメーカーのモータードライバの修理依頼を受け、詳細に回路を確認した結果、安全設計の欠如が見つかった。

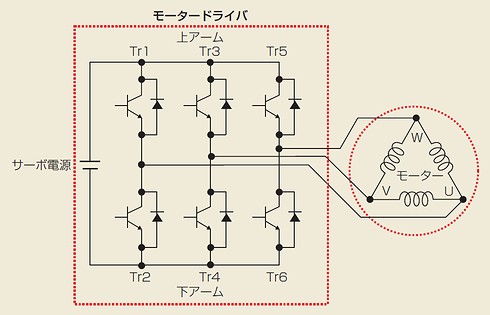

まずはサーボシステムの接続例と動作例を簡単に説明する。図1にブラシレスサーボモーターとモータードライバの接続回路例を示した。

図1中、赤色の四角形で囲った部分がモータードライバで、円形で囲ったところがモーター本体である。

モータードライバはサ−ボモーターを駆動するため6個のパワートランジスタを備えており、一般に上側の3つ(Tr1、Tr3、Tr5)を“上アーム”、下側の3つ(Tr2、Tr4、Tr6)を“下アーム”と呼ぶ。サーボシステムは上アームと下アームのトランジスタ群のオンとオフを組み合わせ、モーター本体に固定してあるコイルに回転磁界を生じさせることで、モーターの回転軸に設置されている永久磁石との反発・吸着作用を利用して、モーターの軸を回転させている。

なお図1で上アームのTr1と直下の下アームのTr2が同時にオンすることはない。もし同時にオンすればサーボの電源が短絡状態に陥り、モータードライバは破損してしまう。

取扱説明書の指示と異なる操作

さて、15年前のモータードライバの事故例について説明を進めよう。このモータードライバは電源部と制御部の2枚の基板からなる。電源部でAC100VからDC5V電源を生成し、制御部にその5V電源を供給する。ところがなぜか、5V電源のヒューズは電源部ではなく、制御部に実装されていた。また、設定ユニットと制御部はコネクタ接続で着脱可能な設計になっていた。

モータードライバの取扱説明書には、設定ユニットの接続・取り外しは、モータードライバの電源を切ってから行うように記載されていた。しかし、エンドユーザーである製造ラインの現場作業者はこれを知らず、モータードライバにAC100Vを通電したまま、設定ユニットの接続・取り外し作業を日常的に行っていた。そして現場作業者がいつものように設定ユニットを本体へ接続した瞬間、いきなり煙が出て、前述の通りモータードライバが焼損したのである。

Copyright © ITmedia, Inc. All Rights Reserved.

図1 サーボシステムの構成例

図1 サーボシステムの構成例