90nmプロセスの“90nm”ってどこの長さ?――マイコンの作り方:マイコン入門!! 必携用語集(11)(1/2 ページ)

マイコンを作る工程をプロセスと呼びます。マイコンは多くのMOSトランジスタで構成されています。MOSトランジスタは、厳密にはMOSFET(Metal Oxide Semiconductor Field Effect Transistor)ですが、ここでは省略してMOSと呼びます。具体的には、シリコン(元素記号Si)上にMOSを作る工程がプロセスの主な工程になります。MOSの詳しい説明はいろいろな記事が既にありますので、今回はマイコンを使うエンジニアが必要とする知識で、プロセスに関係するものを説明します。

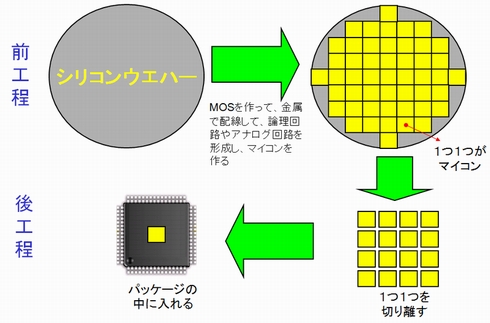

前工程と後工程

マイコンを作るプロセスは大きく2つに分けられます。1つはシリコンでできた円盤状のウエハー(Wafer)の上にMOSを作って、金属で配線して、論理回路やアナログ回路を形成する工程。もう1つは、そのシリコンを個々のマイコンに切り分けてパッケージに入れ、一般的なICの形にする工程です。前者を「前工程」、後者を「後工程」と呼びます。前工程は、ウエハー工程、ウエハーファブ(Wafer fabrication)と呼ばれたりします。後工程はアセンブリ(組み立て:Assembly)と呼ばれたりします。図1にイメージ図を示します。上半分の工程を前工程、下側の工程を後工程と呼びます。

最近、ユーザーはマイコンの製造工場の場所がどこにあるか気にするようになりました。それは、地震などの大規模災害により、大手マイコンメーカーの前工程工場や後工程工場が被害を受けて、製品の供給に支障を来すことがあったからです。

例えば、STマイクロエレクトロ二クスでは、そのような大きな自然災害に備えて、製品は必ず異なる大陸にある2つ以上の工場で製造するようにしています。前工程も後工程も拠点を2つ以上持っており、1つの拠点で大きな災害があってもマイコンの供給が滞らないようにしています。

マイコンのプロセス名に出てくる長さは何?

マイコンのカタログ、マニュアル、新製品紹介の記事などで「180nm CMOSプロセス」、「90nm プロセス」などの表記を目にしたことがあると思います。一方で、「微細プロセス」や「プロセスの微細化」という言葉を見たり聞いたりしたことがあると思います。これは、何を意味するものでしょうか?

半導体のことをご存じの方は、180nmとか90nmとかの数字を小さくすることが微細化で、この数字が小さい方が、進化したプロセスだといわれると思います。では、180nmとか90nmとは具体的にマイコンのどこの長さでしょうか?

この寸法は、ウエハー上に加工された部分で、最も短い(小さい)部分の寸法を示します。「プロセスの最小加工寸法」と呼ばれています。では、具体的にどこの部分が最小加工寸法か分かりますか?

最小加工寸法の部分は、各マイコンメーカーの各プロセスによって異なります。配線で使用している金属膜の幅が最小であれば、その幅が最小加工寸法になります。MOSのゲートの長さが最小であれば、その長さが最小加工寸法になります。多くの場合、MOSのゲート長が最小加工寸法になっているようです。

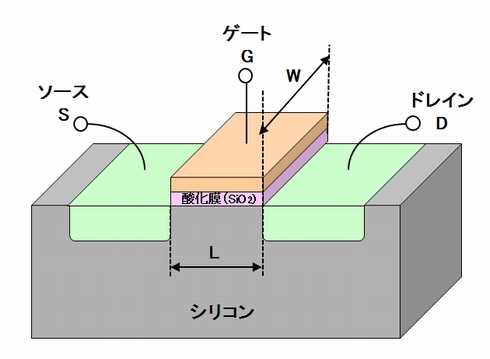

図2にMOSの断面図を示しました。この図でドレインとソースの間の距離をゲートの長さ(L)と呼びます。また、もう一方の辺をゲートの幅(W)と呼びます。

LはMOSのスイッチング速度や、ソース、ドレイン間に流れる電流値、また、ゲートの静電容量に影響を及ぼします。そのため、プロセスの名前にLの長さを使う慣習ができました。

すなわち、「180nm CMOSプロセス」とは、CMOS構成で、最も小さいMOSのゲート長(L)が180nmであることを意味します。そして、MOSの寸法をさらに小さく(例えば、L=90nm)することをプロセスの微細化(シュリンク:Shrink)と呼びます。

STのマイコンを例に挙げると、STM32F103シリーズは「180nm CMOSプロセス」、STM32F429シリーズは「90nm CMOSプロセス」です。

Copyright © ITmedia, Inc. All Rights Reserved.

【図2】MOSの断面図

【図2】MOSの断面図