車載Ethernet実装の製品開発、2つの課題とその解決策:自動運転を支える技術(1/3 ページ)

車載Ethernetが実装された製品開発を行う上で、ハードウェアエンジニアが直面する大きな課題は2つある。1つ目は、試作を繰り返すカット&トライの方法だけでは製品開発がうまくいかないこと、2つ目は、車両での通信不具合が発生した場合のデバッグが困難であることだ。本稿ではこれらの課題へのアプローチ方法を提案する。

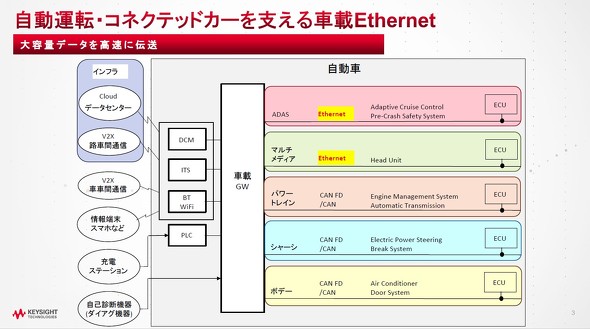

自動運転を支える車載Ethernet

自動運転は安全、安心な車社会を実現するために注目されている技術の一つである。日本では2020年に自動運転レベル3を実現すべく官民一体となって技術開発が進められている。自動運転を行うためには高精細カメラによる周辺監視および、車載レーダーやLiDARなどの高度なセンシング技術による障害物の検知が必要不可欠である。

安全に直結するためにデータ伝送の確実性とリアルタイム性が要求される一方で、データの大容量化により車載ネットワークの帯域不足が顕在化してきた。この問題を解決すべく提案され、「IEEE802.3bw-2015」として標準化が行われたのが車載Ethernet「100Base-T1」である。車載Ethernetは自動運転を支える車載ネットワーク技術として、世界中の車両メーカー(OEM)で実装が進んでいる。

民生とは大きく異なる仕様

従来、代表的な車載バスとして知られているのが、CANおよびLINである。最大1Mビット/秒(bps)のCANはパワートレイン系を中心に多用途に使われている。また、最大20kbpsのLINはボデー系などリアルタイム性がそれほど要求されない用途で使われている。それに対して、100Base-T1では100Mbpsでのデータ伝送が行われる。伝送速度が従来よりも100倍以上高速化しているため、車載Ethernetが実装された製品開発は技術的に大きなチャレンジとなることが分かる。

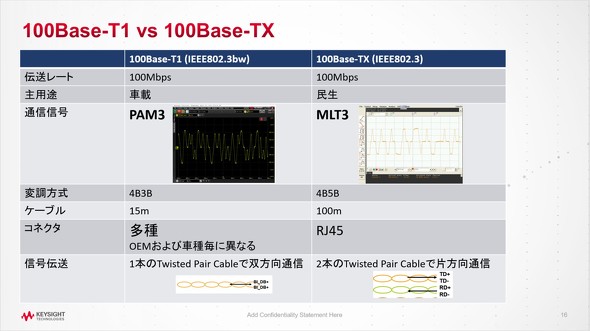

100Base-T1はPCのインタフェースとして普及している100Base-TXと同じ仕様だと考えられがちだが、「車載」と「民生」では仕様が大きく異なるので注意が必要である。両者の違いを図2に示す。

車載Ethernetが実装された製品開発を行う上で、ハードウェアエンジニアが直面する大きな課題は2つある。1つ目は、試作を繰り返すカット&トライの方法だけでは製品開発がうまくいかないこと、2つ目は、車両での通信不具合が発生した場合のデバッグが困難であること、である。本稿ではこれらの課題へのアプローチ方法を提案する。

モデルベース設計導入による設計の効率化

幅広く使われているCANでは最大伝送レートが1Mbpsと規定されている一方で、多くの場合には数百kbpsで通信が行われている。伝送レートがkbpsであるため、通信不具合が発生しても多くの場合にはカット&トライにより対策を行うことができた。しかし、100倍以上の高速伝送が行われる車載Ethernetでは、カット&トライだけではうまく対応できないケースが増えている。これは、回路が分布定数としてふるまうためである。

従って、デバッグ時の手戻り工数を削減するためには、設計プロセスにシミュレーションによるレイアウトの妥当性検証を取り入れることが有効である。すなわち、車載Ethernetが実装された製品開発の設計効率を上げるためには、設計プロセスにモデルベース設計によるシミュレーションを取り入れ、実測と有機的に連携させていくことが重要となる。

Copyright © ITmedia, Inc. All Rights Reserved.