降圧回路のEMIをカンタンに低減する3つのTips:そのノイズ、10分でどうにかなるかも(1/3 ページ)

電磁干渉(EMI)が抑えられず、再設計……。もしかすると、こうした悪夢は回避できるかもしれません。降圧回路で簡単にEMIを低減できる3つのTips(ヒント)を紹介しましょう。

電磁干渉(EMI)は、車載用電源の最終製品における恒常的な課題です。マイルド・ハイブリッド電気自動車(以下、MHEV)ソリューションが台頭するにつれ、システム内の多くの電子回路でバッテリー電圧が12Vから48Vへと移行していることから、EMIは以前にも増して難しい課題になっています。

車載用回路を設計しているエンジニアの大部分は、フィルター設計、レイアウトガイドラインおよび、スペクトラム拡散やフリップチップパッケージなどをはじめとする多数の管理機能を通じて、EMIを低減させる方法を知っています。しかし、あまり知られていない情報として、降圧コンバーター(および、その他のトポロジ)におけるEMIを、基板を設計し直すことなく大幅に向上させるのに役立つTips(ヒント)がいくつかあります。これらのTipsが、10分間でEMIテストに合格するか、それとも基板をイチから設計し直す必要があるかの分岐点となるかもしれません。

以下のEMIに関する3つの単純なTipsを参考にして、不要なプリント基板(以下、PCB)再設計を回避しましょう。

Tips 1:パワーインダクターを回転させる

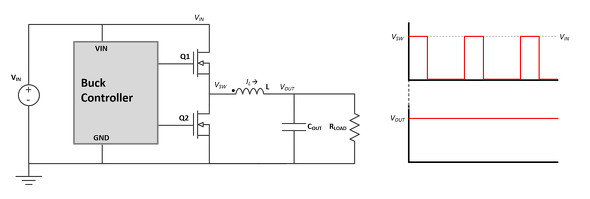

降圧コンバーターでは、スイッチング波形(スイッチノード:VSW)をDC波形(出力電圧:VOUT)に変換するために、インダクターとコンデンサーによるフィルターが使用されています。図1は、降圧回路の概略回路図です。

図1に示す通り、インダクター端子のうち1つがVSWに接続されており、それによってEMIノイズが発生します。このノードの電圧は早いエッジを持つ矩形波で、0Vからバッテリー電圧までスイングしています。一部のMHEV設計では、これが最大で48Vに達することがあります。もう一方の端子はVOUTに接続され、EMIに関しては電気的に静かな、DCに近い状態となっています。適切なPCBレイアウト手法では、グランドプレーンへの容量性結合を低減するためにスイッチノード表面積を最小限に抑えることが必要です。そうしないと、大きな同相ノイズが発生し、EMI性能の低下につながります。これと同じ容量性結合の低減策をインダクターに適用することができます。EMI性能は、インダクターの構造と向きに応じて変化します。

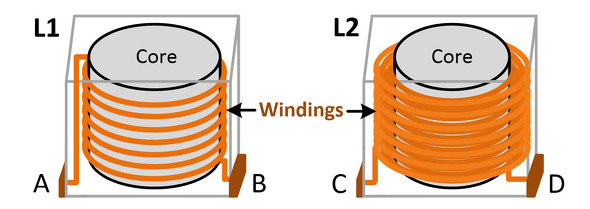

図2に示すように、基本的にパワーインダクターはコア材料にワイヤを巻き付けただけのものです。単層で上から下まで巻き付けることも、複数層にわたって巻線を重ねることもできます。ただ、この分析で重要なのは、インダクターの2つの端子が完全に対称になることは絶対にないという点です。インダクターを単純に180度回転させると、高ノイズのスイッチノードに接続されるインダクター端子が入れ替わります。これにより、EMIの結果も異なるものになります。

単層インダクターの容量性結合は、ノイズの多いスイッチノードを下から巻き付けが開始されている端子(図2、L1の端子B)に接続することによって低減できます。巻線の下部は基板に対して物理的に近い位置にあるので、巻線の上部に接続されている端子に比べて、基板上のGNDプレーンによるシールド効果がより多く得られます。複数層インダクターの容量性結合を低減するには、ノイズの多いスイッチノードを内側の層から巻き付けが開始されている端子(図2、L2の端子D)に接続します。そのようにすれば、コイルの高ノイズ部分が、巻線の外側にあるコイルの低ノイズVOUT部分によって効果的にシールドされます。

回路図(図1、L)上に点で示された端子は、一般にコイル内側の巻線の開始位置を表しています。これが、EMI低減のためにスイッチノードに接続すべき端子です。このように点で示す方法がすべてのベンダー、すべてのインダクターで採用されているわけではありません。ですが、単純にインダクターを180度回転させてみれば、結果が改善するかどうかを確認できます。

実証結果

同期整流降圧電圧コンバータ「LMR33630-Q1」(Texas Instruments製)を使用した13.5VIN、5VOUT、3AOUT、400kHzの2層基板上でインダクターを回転させた結果、FM帯域で8dBμVの改善が見られました。平均値検波の結果は、108MHzで15dBμV(国際無線障害特別委員会[CISPR]25 Class 5制限を3dBμV下回る値)から7dBμV(CISPR 25 Class 5制限を11dBμV下回る値)へと改善しています。

Copyright © ITmedia, Inc. All Rights Reserved.