DCDCコンバーターの信頼性(4)コンデンサーの信頼性:DC-DCコンバーター活用講座(33)(2/5 ページ)

MLCCの故障の主な原因は本質的に機械的なものです。割れが発生すると層間に弧絡をひき起こし、汚染物質や湿気、腐食性成分(層上の金属メッキは特に硫化物腐食に弱いうえ、二酸化硫黄はごくありふれた空中浮遊物質で、工業地帯や石炭火力発電所、自動車の排気ガス、有機物の腐食過程で出る副産物などに含まれている)が入り込むことで、後に故障に至ります。割れの発生原因は、セラミックの構造がもろいため、どんな物理的ストレスや非対称な温度勾配によっても簡単に損傷を受けることです。

チップ抵抗の場合と同じく、PCBレイアウトも、コンデンサーの割れや故障につながる生産中のストレスを避けるために非常に重要です。MLCCは、PCBのどのVカット縁、スロット、打ち抜き穴に対しても平行に、しかも、いずれのスリットの縁からも、少なくとも自身の長さ分は離れたところに置かなくてはなりません。ピックアンドプレースマシンを使う際には、PCBパッドにコンデンサーを装着するときに過剰なストレスをかけないように注意が必要です。また、PCB自体も、ハンダ付け工程やその後のコンバーターをケースに収める工程でも曲がったりねじれたりすることがないように、十分に支えておく必要があります。

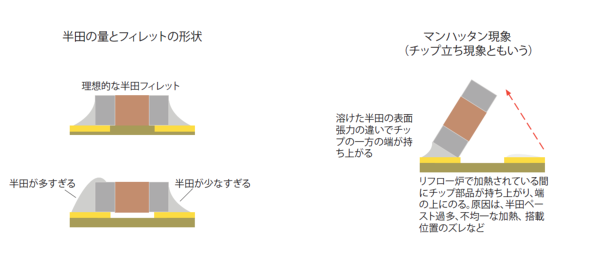

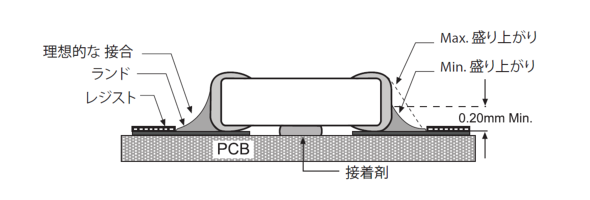

ハンダペーストの使用量とパッドのレイアウト(ランド)もまた、終端部に付着するハンダ量が不均一なためにコンデンサーにかかるストレスを減らすのに重要です。適切にリフローハンダ付けされた接合は、コンデンサーの高さの75%の高さまで盛り上がるメニスカスを有する凹部であるハンダフィレットを持っています。

ハンダペーストの量が少なすぎると、接合の信頼性が低く、使用中に故障する恐れがあります。また、無鉛ハンダはベース終端部のスズメッキと反応して合金を形成しますが、もしスズに対するハンダの割合が低いと機械的強度が変わってより脆くなります。逆に、ハンダペーストの量が多すぎると、PCBがIR炉を通過した後に冷えるとコンデンサーが非対称収縮ストレスにさらされ、セラミック層にひびが入る可能性があります。

極端な例では、溶けたハンダの表面張力のためにコンデンサーの一方の端がはね上がり、もう一方の端の上にのってしまうことさえあります(チップ立ち)。

Copyright © ITmedia, Inc. All Rights Reserved.

図2:MLCCハンダフィレットの定義 出典:RECOM

図2:MLCCハンダフィレットの定義 出典:RECOM