入手難のCCFLバックライトを代替するLEDバーを制作:Wired, Weird(1/2 ページ)

タッチパネルのCCFL(冷陰極管)ランプは入手が困難で、交換修理が難しい。そこで、LEDに代替するためユニバーサル基板でLEDバーを自作してきたが、効率が良くない。そこで思い切って専用のプリント配線板(PCB)を起こし、パーフェクトなCCFL代替LEDバーを制作してみた。

これまでタッチパネルのバックライトが点灯しない修理を多数経験してきた。バックライトのCCFL(冷陰極管)ランプは入手に時間がかかり、ランプだけでなく高電圧発生基板も故障している場合が多い。

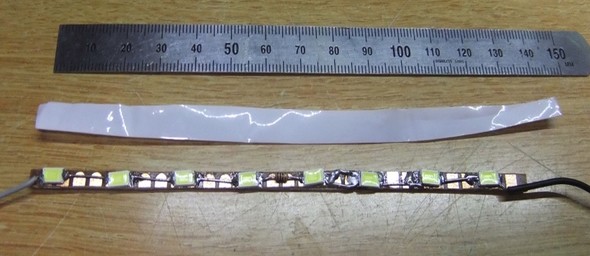

そのため、修理の納期が長くなり、修理価格も高くなっていた。納期を何とかして短くするために、CCFLの代替になるLEDバーを手作りして修理するようにした。この自作LEDバーは、ユニバーサル基板の端っこの使わない部分にLEDを手ハンダで付けている。自作LEDバーの写真を図1に示す。

図1が自作LEDバーで、長さは130mm、幅は4mmの細長いLEDバーだ。タッチパネルのほとんどは電源電圧が24Vなので、切れたCCFLランプを外して、24V端子にLEDバーを接続しバックライトに差込むだけで簡単に修理できるメリットがあった。

常識を破ってPCB化してみた

しかしこのLEDバーを作るには余ったユニバーサル基板から細い基板を切り出し、切った基板を直列に接続して、薄いLEDを基板にハンダ付けする熟練の技術が必要だった。またこの基板をプリント配線板(PCB)化するには今までの常識を破る必要があった。というのも、3mm幅のLEDを4mm幅の基板に実装すると基板の端面から部品までの距離が0.5mmしかない。これまでの常識では、基板端面から部品までの距離を少なくとも1mm以上開けなければならなかった。だが、今回はこの常識を破ってPCB化を試みた。

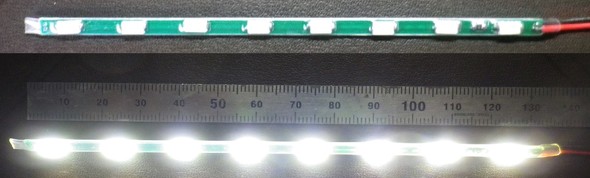

作ったPCBでLEDバーを作ってみた。LEDを手ハンダすると、ハンダこての熱でLEDが劣化しやすい。このため基板に融点150℃の低温ハンダペーストの上にLEDを載せ260℃のヒーターを使ってハンダ付けした。作ったPCBの写真を図2に示す。

図2の上は手作りの260℃のフラットヒーターだ。低温ハンダペーストを塗ってLEDを載せた基板をヒーターの上に置き、AC100Vを通電し5分ほどできれいにハンダ付けできた。このLEDバーに電源の配線をハンダ付けし、ヒシチューブで保護した。図3に示す。

図3は、完成したPCB版タッチパネル用LEDバーだ。この形であれば修理対応だけでなく外部への販売も可能だ。これで、多数のバックライトの修理を受注できる準備が整った。しかし、PCB版LEDバーを用意して最初の依頼はタッチパネルでなく、PCモニターのバックライトで、長さ260mmのLEDバーが必要だった。そこでPCB版LEDバーを2本直列接続してPCモニター用のバックライトを作った。次ページに示す。

Copyright © ITmedia, Inc. All Rights Reserved.