入手難のCCFLバックライトを代替するLEDバーを制作:Wired, Weird(2/2 ページ)

PCモニターや24V以外の電源電圧にも対応できる

図4上は260mmに延長したLEDバーで、図4下はDC24VでLEDバーを点灯させたものだ。

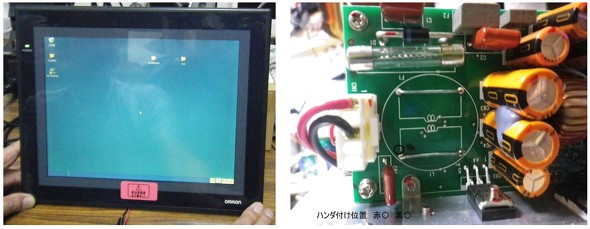

基板の両端にDC24Vと0Vの配線穴を開けてあり細い単線で2つのLEDバーを接続した。修理したPCはDC24V入力だったが、コネクター接続だったので電源基板のDC24Vの位置を確認し、LEDバーの配線を基板にハンダ付けしてバックライトの修理は完了した。パソコンの修理に使ったLEDバーの組み込み例を図5に示す。

図5左は修理したPCモニターで、図5右はバックライトの配線用DC24V位置だ。260mmのLEDバーの電流は50mA程度なのでPCの消費電流を削減することができた。

なお電源電圧が12Vの機器で使う場合には、アップコンバーターで24Vを作れば良い。最近は、中国製の小型のアップコンバーターやダウンコンバーターが安価に入手できるので、機器内の空いたスペースに放熱板なして固定して使っている。LEDバーは消費電流が少ないのが一番のメリットだ。

もっと簡単に作るために……

さて、その後、LEDバーをもっと簡単に作れないか、低温ハンダペーストを使用せず通常のハンダこてでLEDにダメージがないようハンダ付けできないか挑戦してみた。その結果、ハンダこてをLEDに当てる時間を0.5秒程度にして、ハンダ付けできる方法が見つかった。

今は修理の空いた時間に手ハンダでLEDバーを作っている。写真を図6に示す。

図6は手ハンダで作ったLEDバーの写真だ。当初はLEDのハンダ不良やLED向き違いで、動作不良が少し出た。だが、作業を繰り返すうちに今ではほぼ完璧にハンダ付けできるようになった。またこの作業はハンダ付けのトレーニングにもなった。

LEDバーで長さが足りない場合は基板をカットして長さを合わせカットしたLEDの個数に応じて抵抗を追加し、LEDバーの長さを合わせることもできた。

『パーフェクトバックライト』

いつも修理を依頼される商社にこのタッチパネル用LEDバーを紹介した。すると、『今までタッチパネルの修理はサポートが中止されている上、バックライトが入手できなくなり、納期が長く修理価格が高かったのでタッチパネルのバックライト修理はビジネスとしては捨てていた。このLEDバーなら受注可能だ』という回答だった。このLEDバーでタッチパネルを修理すれば価格も安く、納期も短くできる。LEDバーの活用の場面は増えるだろう。

LEDバーのキャッチフレーズを作ってみた。

『割れない、切れない、高圧電源がいらない、誰でも簡単に修理ができ、電源を逆接続しても壊れないパーフェクトバックライト』

ぜひ、読者もモニターやタッチパネルのバックライトの修理にトライしてほしい。

関連記事

タッチパネルの修理(1)―― 冷陰極管バックライトを自作LEDバーに交換

タッチパネルの修理(1)―― 冷陰極管バックライトを自作LEDバーに交換

大手メーカーのタッチパネルの修理依頼があった。故障状況は『バックライトが薄くなり、タッチパネルの操作位置にずれがある』ということだった。今回から2回にわたり、このバックライトの修理について報告する。 繰り返すエンストの恐怖 ―― 劣化した車のバッテリーを復活させる方法(1)

繰り返すエンストの恐怖 ―― 劣化した車のバッテリーを復活させる方法(1)

劣化した車のバッテリーを改善する方法を調べたところ、「デサルフェーション回路」という改善回路があることを知った。実際に試作し検証を行ったので、その経緯を報告する。 代替部品が見つからない減圧ポンプコントローラの修理 (電源編)

代替部品が見つからない減圧ポンプコントローラの修理 (電源編)

半導体デバイスの製造に使用される減圧ポンプコントローラの修理依頼があった。不具合内容は『スイッチ操作でモーターが動作しない』という内容だった。電源が関係した不具合と想定され、機器の取扱説明書も添えられていたので修理を引き受けることにした。というわけで今回は、この減圧ポンプコントローラの修理を報告する。 壊れていない基板の修理

壊れていない基板の修理

今回は半導体製造装置に使用されている簡単なセンサーインタフェース基板の修理の報告だ。依頼された基板はI/Oのインタフェース基板で、実装されている部品は全て壊れていなかったのだが、動かないらしい。なぜだろうか……。 さらば健康被害! LED照明のちらつきを簡単に測る

さらば健康被害! LED照明のちらつきを簡単に測る

照明用のLED電球がスーパーやコンビニでも販売される時代になり、価格も1000円程度と手ごろになった。その一方、LED照明で目が疲れたり気分が悪くなったりしたという報告もある。原因はちらつきだ。部品代わずか数十円の簡易光センサーで、購入前にLED電球のちらつきを確認すれば、健康被害を回避できる。 初めてのLED照明製作――研修生はいかにしてトラブルを克服したのか

初めてのLED照明製作――研修生はいかにしてトラブルを克服したのか

LED照明は多数のLED素子を直列に接続するので、注意深く作業していても部品の取り付けミスを犯しやすい。そこで、基板に実装されたLED素子の故障や極性の確認を簡便に行う検査方法を紹介しよう。この検査方法ではDCモーターの発電機能を使う。

Copyright © ITmedia, Inc. All Rights Reserved.