ワイヤーボンド(2) ―― 関連用語や治具、不良について:中堅技術者に贈る電子部品“徹底”活用講座(72)(2/3 ページ)

» 2022年11月29日 10時00分 公開

[加藤博二(Sifoen),EDN Japan]

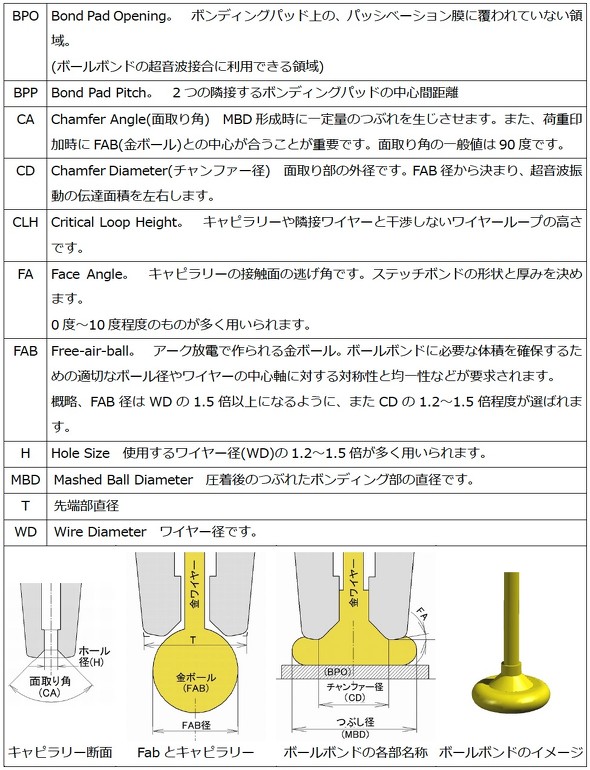

キャピラリーの用語

表1にワイヤーボンドの品質に関係すると思われるキャピラリーの用語を示します。高硬度セラミックスといえども使用回数が増えると摩耗が進みこれらの値が初期値から変化します。項目によってはボンディング品質に影響する項目もありますので管理項目として定期的に管理する必要があります。

ボンディングの不良

表2にワイヤーボンドに関する主な不良の概要を示します。

| 項目 | 現象・背景 | 対策 |

|---|---|---|

| ボール部破断 | 面取り部とホール間の段差(ネック部)に加工時の残留ストレスや市場での熱応力がかかりワイヤーが破断した | キャピラリー形状や加圧、昇温、超音波エネルギーの印加波形プロファイル(ボール径、ボール厚み)を見直してワイヤー*の歪を減少させた。 |

| ボールボンドの剥がれ | パッド部のアルミ面上の保護膜除去が不十分であったために金属間化合物が十分に生成されず市場での断続的な熱ストレスによってボールボンドがパッドから剥がれた | 保護膜除去時の作業条件の見直し、およびパッド面の酸化膜を確実に除去できるように超音波条件を見直すと共に加圧、昇温条件も見直した |

| パッド部のアルミ面が酸化したために上記と同様にボンドが剥がれた | ||

| ステッチボンドの剥がれ | リードフレームのメッキ部の仕上がり平面度が悪くステッチボンドが剥がれた 注)フレームの保管条件が悪く酸化膜が生成されても同様に剥がれやすくなります |

リードフレームのメッキ工程の条件見直し |

| ワイヤー接触(倒れ) | ループ形状とエポキシモールディング時の樹脂流れの位置関係が悪く、ワイヤーが樹脂に押されて倒れて隣のワイヤーと接触した | キャピラリーの空間移動の工程見直し(残留ストレスによるワイヤーの曲がり易さの見直し)、および樹脂成形条件の最適化(流れ方向、流速、温度など) |

| ワイヤーループのつぶれ | 樹脂流れとワイヤーの位置関係が悪く樹脂に押されてワイヤーが変形しチップの角に接触した | ワイヤー径とボンド圧力の見直し |

| キャピラリーの摩耗 | キャピラリーの先端に摩耗クズが付着し、ステッチの厚みが薄くなり、ワイヤーが切断した | 金線保護膜、作業間隔、ワイヤー輸送、保管、作業環境の見直し キャピラリー交換、金線交換時の作業手順の見直し |

| *ワイヤーの硬さ、延性などは要求ループ形状などを参考に選びます。 不良ではありませんがボンド工程のチョコ停に次のような情報もあります ・ステッチボンド後にキャピラリーを上昇させる時に目詰まりによりワイヤーが引っ張られ切れた。 ⇒ステッチボンドの形状とキャピラリー打痕からの作業時の印加圧力、波形の見直し 表2:ワイヤーボンドに関する不良と対策 | ||

Copyright © ITmedia, Inc. All Rights Reserved.

Special ContentsPR

特別協賛PR

スポンサーからのお知らせPR

Special ContentPR

Pickup ContentsPR

Special SitePR

あなたにおすすめの記事PR