次世代パワーデバイスの可能性:――『CEATEC JAPAN 2008』から

2008年9月30日〜10月3日、千葉県の幕張メッセでエレクトロニクスの総合展示会『CEATEC JAPAN 2008』が開催された。半導体/電子部品メーカーが出展する『電子部品・デバイス&装置ステージ』では、村田製作所の一輪車ロボット「ムラタセイコちゃん」、タイコエレクトロニクスアンプのリニアモーターカー、TDKの「直流電化エコホーム」などの大型展示が存在感を示していた。そうした中、SiC(炭化シリコン)やGaN(窒化ガリウム)をベースにした次世代パワーデバイスの開発成果にも大きな注目が集まった。

破壊電界強度はSiの10倍以上

SiCやGaN基板をベースにした半導体は、バンドギャップがシリコン半導体の約3倍、破壊電界強度が10倍以上という特性を持つ。デバイスの特性としては、オン抵抗を大幅に下げることができるので、インバータなど電力変換回路のパワーデバイスに使用すると、電力損失を大幅に削減することが可能になる。SiCは、1kV以上の高耐圧に対応することから、電力、列車、産業用途に適しているとされる。一方のGaNは、耐圧は200V〜1kV程度しかないものの、高周波対応が容易なことから、デジタル家電の電源回路などの用途に適していると考えられている。ハイブリッド車など、電動自動車のインバータは耐電圧に対する要求が1kV程度なので、SiC、GaNとも適用できる可能性がある。

東芝は、CEATECの会場において、SiCベースの接合障壁型ショットキーバリアダイオード(SiC-JBS)とシリコンIGBT(Insulated Gate Bipolar Transistor)で構成した“Hybrid-Pair型”の4kVA級3相インバータと、同インバータによりモーターを駆動してタイヤを回転させるデモンストレーションを行った(写真1)。一般的なシリコンPIN(p-intrinsic-n)ダイオードとシリコンIGBTで構成される3相インバータと比べて、ダイオードをSiC-JBSに置き換えるだけで、インバータ損失を30〜40%低減できたという。

このSiC-JBSの性能は、耐圧が1.25kVで、オン電圧が1.22V(電流密度は200A/cm2)。現在市販されているSiCベースのショットキーバリアダイオードと比べて、オン電圧を0.3V〜0.6V低減することに成功している。また、東芝は、4.9mm角(電流容量50A)、4mm角(同30A)、2.45mm角(同10A)のチップを作り込んだ2インチのSiCウェーハも展示した。「SiC-JBSについては、需要さえあれば速やかに供給できるレベルまで開発は進んでいる。早々に電動自動車のインバータに適用する研究開発を開始すれば、2015年にはSiC-JBSの搭載車が登場するだろう。問題は価格だが、シリコンPINダイオードの5倍以下にまで低減できれば、十分利用してもらえるだろうと考えている」(同社)という。

東芝は、シリコンIGBTを代替するSiC-MOSFETの開発も進めている。他社と異なる手法により、チャンネル抵抗の半減を目指している点に特徴がある。すべてSiCデバイスを使う“AllSiC”でインバータを構成すれば、シリコンデバイスと比べてインバータ損失を約80%低減でき、電源モジュールの体積を1/5にできるという。このようにしてシステム全体のコスト削減を図ることで、SiCデバイスを使うことによるコストアップ分を吸収できる可能性がある。

250℃でモジュール動作

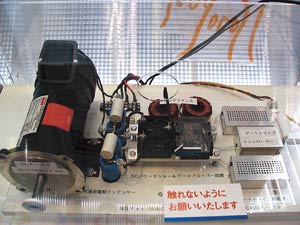

ロームは、SiC-MOSFETとSiCショットキーバリアダイオード(SiC-SBD)で構成したインバータモジュールを250℃以上で動作させる実演展示を行った(写真2)。

同社は、2008年に入ってから日産自動車や本田技術研究所とSiCデバイスの共同開発について発表しており、電動自動車のインバータ向けの開発に注力する姿勢を鮮明にしている。

2007年のCEATECでは、高耐熱が特徴であるSiCデバイスそのものの開発成果をアピールすることを目的とし、200℃でインバータを動作させていた。今回の展示は、250℃になってもインバータの高温動作が可能な実装技術のアピールを狙いとしている。具体的には、SiCデバイスと基板を接続する鉛フリーはんだ材料とその実装プロセスを改良することで、高融点実装技術の開発に成功したという。融解温度は通常の鉛フリーはんだの2倍となる480℃、電気伝導率や熱伝導率は7倍を達成した。なお、インバータのスイッチング回路には、耐圧1200V、電力容量30AのSiC-MOSFETを使用している。「今回の高融点実装技術の開発は米アーカンソー大学と共同で行った。当社のSiCデバイス開発は、デバイス単体からデバイスを使ったモジュールの実用化に向けた段階へと進んでいる。今後は、大学などと協力することで開発を加速したい」(ローム)という。

ノーマリーオフのGaN-FET

サンケン電気は、ノーマリーオフ型GaN-FETとGaN-SBDで構成したインバータによるモーター動作のデモンストレーションを行った(写真3)。シリコン基板上に成長させたGaN結晶を用いて製造したものだ。

GaNデバイスの開発では、ゲートに電圧を印加していないときには電流が流れないノーマリーオフ型GaN-FETにおいて、高耐圧と低オン抵抗を実現することが最大の課題だとされている。同社は、HEMTベースの独自構造の採用によりノーマリーオフ型のFETを実現。同時に、独自のGaN結晶成長技術によってウェーハの厚膜化を図ることで、高耐圧と低オン抵抗を実現した。耐圧は600V〜1kV、電流容量は数十Aレベルまでの製品化が可能だという。展示したTO-3Pパッケージの製品は、耐圧が600V、オン抵抗が10mΩ。GaN-FETでは世界最小のオン抵抗を達成したという。

また、GaN-FETとGaN-SBDを1チップ化する技術も開発した。従来のシリコンベースの技術では、3相出力のインバータにはIGBTとダイオードが各6チップ、総計12チップが必要になる。サンケン電気は、GaNベースの1チップ化技術でこれを6チップに削減するとともに、それら6チップを1パッケージに収める技術も開発した。

同社は、モーター関連以外に、スイッチング電源に関する展示も行った。既存のスイッチング電源の基本構造を変更せずに、シリコンデバイスを使用した場合とGaNデバイスを使用した場合で電力効率がどう変わるかというものだ。100Wの出力電力を得るのに必要な入力電力は、シリコンデバイスでは約129W、GaNデバイスでは約124Wとなった。さらに、GaNデバイスでは、シリコンデバイスの場合に必要になる抵抗やコンデンサで構成されるスナバー回路も不要になり、大幅な省スペース化も可能だという。同社は「電動自動車向けではSiCと競合するイメージがあるが、当社としては、まず民生機器向けで採用実績を作ることを優先したい。当分は、SiCとGaNは競合しないと考えている」と説明した。

(朴 尚洙)

Copyright © ITmedia, Inc. All Rights Reserved.

写真1 Hybrid-Pair型インバータの展示(東芝) Hybrid-Pair型インバータの自動車システムへの応用例を示している。

写真1 Hybrid-Pair型インバータの展示(東芝) Hybrid-Pair型インバータの自動車システムへの応用例を示している。 写真2 SiCインバータモジュールの展示(ローム) 実際の展示では、上方に設置したサーモグラフィの映像を使って、「SiCパワーモジュール」の部分が250℃になっていることを示していた。

写真2 SiCインバータモジュールの展示(ローム) 実際の展示では、上方に設置したサーモグラフィの映像を使って、「SiCパワーモジュール」の部分が250℃になっていることを示していた。 写真3 GaN-FETとGaN-SBDを使ったインバータによるモーター動作の展示(サンケン電気)

写真3 GaN-FETとGaN-SBDを使ったインバータによるモーター動作の展示(サンケン電気)