電動自動車の最新技術(2/6 ページ)

効率を最大限に引き出す電動システム

従来、エンジン開発だけはサプライヤ任せにすることはなかった自動車メーカーだが、電動自動車のモーターとインバータについてはトヨタ自動車、日産自動車、本田技研工業など数社を除き電装品メーカーや電機メーカーと共同開発する事例が多い。

トータルで20%の燃費向上

東芝では、1999年から自動車業界向けにモーターとインバータの供給を開始している。2004年に米国自動車メーカーのハイブリッドSUV、2006年に国内のハイブリッド商用車向けに供給したのが、同社独自のモーター「永久磁石リラクタンスモーター(PRM)」である。

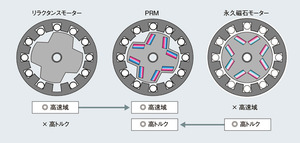

東芝自動車システム事業統括部でハイブリッドドライブシステム技術開発部部長を務める望月資康氏(写真1)は「PRMは、トルク性能に優れる永久磁石モーターと、高速回転が可能なリラクタンスモーター、両方の長所を併せ持つ。他にもさまざまなメリットが得られる」と語る。

現行のハイブリッド車で用いられている埋め込み型の永久磁石モーターは、内側のローターに内蔵した永久磁石の磁力と、外側のステータのコイルから発生する電磁界の吸引・反発力を使って回転する。永久磁石モーターは自動車のスタート時に必要な0回転状態からのトルク性能が高いものの、高速回転時には逆起電力の影響で一定回転数以上の高速回転ができないため、高速走行の駆動源としての効果は期待できない。

一方、リラクタンスモーターは、通常のモーターでは円筒状のローター表面を突極構造にして、外側のステータコイルの磁束により鉄製の突極部が安定した状態に移動しようとする「リラクタンストルク」を利用して回転する。数万回転/分もの高速回転が可能なものの、永久磁石モーターのようにローター自身がエネルギーを持っているわけではないので、トルク性能は低い。実用化例は多くはないものの、サイクロン掃除機などで利用されている。「突極構造を持ったローターに永久磁石を埋め込んだPRMでは、高トルクと高速回転性能の両立が可能。また、50%以上の領域でリラクタンストルクを発生できるようにして、高価な永久磁石の使用量を減らすこともできる」(望月氏)という(図2)。

現在開発しているPRMの性能は、永久磁石モーターでは1万回転/分が限界のところを、1万5000回転/分の高速回転が可能で、中〜高速回転域の広い範囲で96%以上の高効率を達成している。

2004年のSUV向けはモーターだけの提供にとどまった同社だが、2006年の商用車向けではモーターとインバータをセットで提供することで、ハイブリッド車としては世界初のセンサーレスベクトル制御を実現した(写真2)。望月氏は「永久磁石モーターの制御には、ローターの位置情報を得るためのセンサーが必要。実際に、ホールセンサー、エンコーダ、レゾルバなどが使用されているが、PRMの突極構造を利用すれば検出電流を流すだけで、突極間のギャップ差を認識して位置情報を得ることができる。この位置情報を得る機能をインバータに持たせた」と説明する。

インバータ開発では、PRMのセンサーレスベクトル制御機能をアピールするとともに、既存の12V鉛電池と同サイズまで小型化することを目標としている。中核のIGBTモジュールは、設置面積を従来比2分の1にまで減らす方針。「PRM、開発中のインバータ、次世代電動自動車向けの開発を進めているリチウムイオン電池『SCiB』と組み合わせれば、既存のハイブリッド車と比べて燃費を20%向上できると見ている」(望月氏)という。

基礎研究が製品開発の原動力

日産は、2010年度内に独自開発のハイブリッド車と電気自動車を市場投入することを発表しており、2008年8月には実証実験モデルも公開している。一時期は、ハイブリッド車開発に非積極的だった時期があるものの、現在の電動自動車技術開発に注力する姿勢は目を見張るものがある。

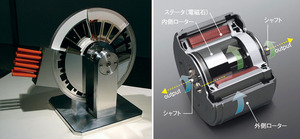

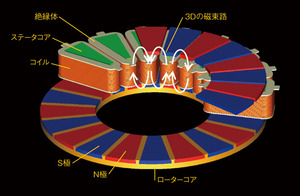

同社では、自動車開発を行う技術開発本部以外に、次世代に必要となる基礎研究を行う総合研究所を設けている。同所の電動駆動研究所総括グループで所長を務める中野正樹氏(写真3)は、2003年に発表した1つのモーターから2軸の出力を取り出せる「スーパーモーター」の開発者として知られる。2007年には富士通ゼネラルとの共同開発で、2枚のローターがステータを挟み込む形状で体積あたりのトルク性能を高めた「3Dモーター」を発表している(写真4、図3)。

中野氏は「スーパーモーターや3Dモーターが2010年の電気自動車に搭載されるのかと聞かれる。しかし、総合研究所の研究成果は、大学や研究機関との共同開発によるさらなる進展を念頭に発表しており、実際には製品化の前の前の段階の研究開発でしかない。スーパーモーターや3Dモーターの開発によって得られた知見は、さまざまな形で製品開発に役立っているが、そのまま製品に搭載されるわけではない」と語る。

例えば、スーパーモーターや3Dモーターの開発は、モーターの多相化に関する研究が背景にある。「通常のモーターは、回転方向を決める最小単位である3相で制御しているが、スーパーモーターは6相、3Dモーターは9相で制御している。多相化することにより、モーターの密度を上げることができる」(中野氏)という。

モーター関連では「強め界磁型永久磁石モーター」の開発も行っている。現行のハイブリッド車のモーターは、東芝のPRMと同様に永久磁石とリラクタンス、双方のトルクを活用するような構造を取っているが、リラクタンストルクを引き出す場合には永久磁石の力を打ち消すような「弱め界磁」をかけることが多い。中野氏は「しかし、磁石の力を打ち消すのはエネルギー的にもったいないので、弱め界磁と同じ電流を使いながらも、双方のトルクを引き出す強め界磁型の研究を行っている」と話す。具体的には、永久磁石の同極間に鉄心を配置するローター構造により、コイルの磁束で永久磁石磁束を強めて駆動させる。

中野氏が、製品開発に最も役立つと考えているのが、これらの基礎研究を行うために構築している連成シミュレーション環境である。「電動技術に必要なパワーエレクトロニクスの設計では、自動車業界が得意としてきた熱流体/構造系の解析だけでなく、電磁系の解析も必要になる。さらに、これらの解析ツールをCADと組み合わせることで、バーチャル開発が可能になる」(中野氏)という。

高効率のDC-DCコンバータ

電動自動車において、2次電池の電圧を降圧して、各種電装品に最適な電力供給を行うのに必要なのがDC-DCコンバータである。

TDKは、ハイブリッド車や電気自動車、燃料電池車向けのDC-DCコンバータを1997年より量産し、複数社に供給してきた実績を持つ。同社はフェライト材料の開発力を強みの1つとして電源事業を展開しており、その技術力を車載電源にも適用している。2008年度中には、ハイブリッド車用の小型、軽量、高効率の新型車載DC-DCコンバータ「Gen4.5」の量産を始める計画だ。

Gen4.5は重さが2.7kg、体積が2.8リットルで「Gen3.5」と呼ぶ従来品に比べ、約42%の軽量化と約27%の小型化を図った。その上、最大効率は91.2%を達成し、1.7ポイント改善したことになる。この効率改善は損失電力で40Wに相当するという。

Gen4.5は、新しい電源トランス用フェライト材料の採用や、ノイズを吸収する回路の採用、熱解析などのシミュレーション技術の活用などによって小型、軽量、高効率を実現した。

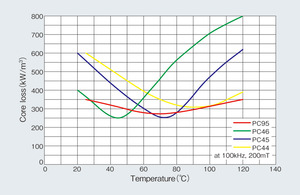

電源トランス用フェライト材料には、コアロス(100kHz、200mT時)が25℃で350kW/m2、80℃で280kW/m2、120 ℃で350kW/m2と、低温から高温まで幅広い温度範囲で比較的フラット(温度依存性が小さい)な特性を持つ新材料「PC95 EVR46.3」を採用した(図4)。これにより、DC-DCコンバータに内蔵するトランスの体積は従来の材料を使った場合に比べ、約37%小型化することができた。

TDK テクニカルセンターのテクノロジーグループでパワーユニットプロジェクトの部長を務める近藤朋之氏(写真5)は「Gen3.5で採用した材料(PC44 PQ50/30)のコアロスは、Gen4.5の材料に比べて、100℃前後ではロスに大きな差はないが、低温時にロスが大きくなるため、これまではトランスのサイズを小さくできなかった」と話す。

効率の改善では、回路の工夫も行った。サージを吸収する回路を開発して内蔵している。これにより、基板に実装する整流ダイオードを従来の200V耐圧品から、Gen4.5では150V耐圧品に置き換えることができた。150V耐圧品を使うことで、200V耐圧品に比べて損失を10%改善している。

さらに、小型、軽量化に向けて、放熱フィンの設計や部品配置などを最適化する熱解析シミュレーション、外装カバーの形状を最適化するための強度シミュレーションなどを行った。

Copyright © ITmedia, Inc. All Rights Reserved.

記事ランキング