VE活用のポイントをつかむ:設計者が実践するコスト削減手法(3/3 ページ)

【ステップ9】 テストと証明

このステップでは、机上検討によって実現可能と評価した案に対し、試作/テストによって、品質が保証されることを実証する。コストダウンのために品質を損うのは、断じて許されることではない。VEは決して“安物買いの銭失い”ではないことを実証するという意味でも重要なステップだ。

試作/テストに当たっては、品質保証のための体制を確立しておくことが重要である。対象製品の試作条件を適切に設定し、「アイデアの評価」のステップで行った判定に従って品質を確認する。

VEの実施における具体的な品質保証の考え方と実施要領は次のようになる。

- 品質保証の企業窓口は検査/品質保証部門である。同様に、VEによる品質保証も検査/品質保証部門の評価を受けなければならない

- 各企業で制定する社内検査基準を適用し、設計部門がテスト方法の案を作成して検査部門の証明を受けるとよい

- 新製品の場合、稼働環境条件を調査し、的確な試験条件を設定する必要がある。従来の試験条件や基準をそのまま適用するのは無意味である

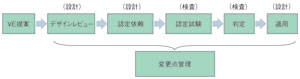

- 実施に当たっては、変更点管理を確実に実行する(図4)

テストの実施に当たっては、VEの実施期間内に検査する内容と、その後の製品化段階で確認する内容を区別しておき、無駄が発生しないようにする。社内の他事業部門で、信頼性試験制度(例えば、寿命試験や部品認定試験など)を制定/運用している場合、部品認定試験の結果やフィールド故障の調査結果などの情報を、事業部門相互で利用し合うとよい。また、社内データの有効活用もポイントの1つである。それにより、テスト費用やテスト期間の削減効果を高めることができる。

【ステップ10】 提案とフォローアップ

VEの活動成果は、会社幹部および事業部門に報告する。その上で、製品への採用を提案する。そのためには、報告書を作成して、VE実施後の変更事項を担当部署に的確に伝達し、フォローアップを行わなければならない。事業部門は、提案の内容を確実に実施し、原価低減を達成して収益改善に結び付ける。提案を行った部門は、製品原価の実績値と対比し、提案内容が確実に実施されたかどうかを確認することが重要である。

VEの報告書は、提案内容をまとめるものであり、フォローアップの基礎資料ともなる。報告書の標準的な構成、作成時の要領は次のようになる。

- 報告書は、フォローアップ担当者や変更担当者が十分理解できるよう簡潔明瞭に記述する

- 変更のポイントを明確にするために、問題点や分析の経過を列挙する。裏付けとなる資料は必ず添付する

- フォローアップの実施時期を定めておく

- 目標とした数値に対する達成度合を評価できるよう明確にまとめる

- 記入項目は、VE案の実施スケジュール、効果金額、目標達成率、収益予想とする

- 作成要領は、分析の経過を明確にするとともに、問題点をすべて列挙して個条書きにする

- VE事例(評価区分)を作成する

- その他の関係資料として、見積書作成に用いた基礎資料、新旧図面などをまとめておく

- 事業部門の関係者とVEの提案部門により、共同で資料を作成する

一方、フォローアップについては、アイデア(施策)別、工程別、原価構成別(材料費/加工費など)に実施内容をまとめる。内容はよく整理して、フォローアップ表を作成しておく。このフォローアップ表により、関係者に周知徹底を図る。

VEの効果

VEの本質は価値の向上にある。そして、価値の向上には、次に示す2つの方向がある。

- 機能に着目し、機能や仕様の開発を重視する

- コストを対象とし、原価低減、すなわちコストダウンを狙う

VEの適用においては、価値を正しく理解して製品の原価低減を目指すのか、あるいは新機能の開発を目的とした新製品の開発に適用するのか、または、製造業や建設業といった業種の違いなどにより、その活動方法が異なってくる。

VEの理論は非常にシンプルであり、誰にでもすぐに理解できる。しかし、理論を理解していざ実行しようとしても、なかなか実践できるものではない。しかも、VEの価値は、実務に適用し、効果を生み出して、初めて評価されるものである。VEにおいては、理論武装よりも実践活動こそが重要なのだ。活動の中で開発される手法や技法こそが、効果を生み出すために役立つものなのである。

一般に、改善活動は、従来の方法の見直しだと言えるが、同じ方向からの見直しでは限界がある。一方、VEは、物を機能としてとらえるという新しいアプローチであるため、それまでに気付かなかった問題点を抽出しやすくなる。さらに、それまでとは異なる観点からの見直しによって、また新たな改善が生まれるのである。

VE活動のシステム化

VEの活動は、利益を確保するための手段を開発し、製品の原価低減に活用して、会社経営をサポートすることを目的とする。VEの理論を正しく理解し、事業経営に寄与することが可能で実践的かつ新しい原価低減活動を目指すには、そのためのシステムを構築する必要がある。

VEの活動体系の基本は、TFP(Task Force Project)方式を取り入れ、製品開発および原価低減を実行することにある。TFP方式の概要は、VEの対象製品をプロジェクトとして設定し、強力なメンバーを選定してチーム編成を行い、期間内に問題解決のための目標設定/活動を計画して実行することである。

企業においては、自身の発展のために新製品を開発したり、原価を低減する努力を行ったりすることが不可欠である。この経営課題に対処するために、VEの理論を発展させ、経営組織に直結した強固なシステムを構築して、経営の柱とすることを提案したい。すなわち、新製品の開発と原価低減を、設計部門を主体として組織的に行うためのマネジメントシステムを構築することが重要である。

以上、本稿では、VEの基本とその実践内容の概要やポイントについて述べた。電子機器の各種回路、ソフトウエアなどを対象としたVE手法が開発されているので、ぜひより詳しく学ぶことをお勧めしたい。

Copyright © ITmedia, Inc. All Rights Reserved.

記事ランキング