本格化するEV/PHEV開発(3/4 ページ)

半導体/開発ツールでも電動自動車向け製品が登場

2008年まで、量産されている電動自動車といえば、ほぼハイブリッド車に限られていた。そのハイブリッド車についても、トヨタ自動車がほぼ市場を独占していた。しかし、ハイブリッド車市場に多くの自動車メーカーが参入するとともに、EVやPHEVという新たな電動自動車の開発が始まったことから、電動自動車向けの半導体や開発ツールの需要が立ち上がりつつある。ここでは、半導体や開発ツールのベンダーによる、電動自動車向け製品に関する取り組みを紹介する。

走行モーターの制御

ルネサス テクノロジは、車載モーターの制御に用いられるマイコンで高いシェアを持つ。

同社の自動車事業部 自動車制御系製品技術部で部長を務める中島三善氏は、「自動車においてさまざまな用途でモーターが用いられるようになったことにより、モーター制御マイコンにもそれぞれの用途に合わせた機能が求められるようになった。中でも最も要求が厳しいのが、電動自動車の走行用モーター向けマイコンだ」と語る。

図1は、電動自動車の走行系システムにおける技術開発や標準規格の方向性に対して、マイコンに要求される性能をまとめたものである。現在、電動自動車の走行用モーター向けマイコンの性能は、動作周波数が80MHz〜100MHz、ROMの容量が256Kバイト〜512Kバイトとなっている。これが、将来的には、2次電池の充電状態を監視/制御するマイコンの機能を取り込むなど機能の統合化が進んで、動作周波数は160MHz〜200MHz、ROMの容量は1Mバイトに達するようになるという。

中島氏は、「こういった機能統合は、徐々に進むと見ている。近々に発表を予定している新製品では、レゾルバなど走行用モーターの回転位置センサーとのインターフェース(I/F)機能を組み込むことを検討している」と述べる。同社はこれまで、走行用モーター向けに「SH-2A」コアを採用した「SH704xシリーズ」を展開しており、新製品もSH-2Aコアを採用する見込みである。また、2011年にも規格化が完了する機能安全規格ISO 26262への対応に向けて、マルチコア製品の開発も進めている。

走行用モーター向けマイコン市場への新規参入も始まっている。現在、走行用モーター向けマイコンの国内市場は、ルネサスとNECエレクトロニクスにより二分されているが、このほど富士通マイクロエレクトロニクスが同市場への参入を発表した。同社は、エアコンのインバータモーター向けをはじめモーター制御マイコンの技術を保有している。この技術をベースに、32ビットプロセッサコア「FR81」を採用した製品を開発中で、2010年3月末までにサンプル出荷を行う予定である。

充電状態を監視

電動自動車の2次電池は、数百Vという出力電圧を得るために、数十個の電池セルを直列に接続したものとなっている。電動自動車が走行すると、これらの電池セルに対する充放電が行われることになる。しかし、充放電を続けていくうちに、各電池セルの充電率(SOC:State of Charge)にばらつきが発生してしまう。これは、電池セルの初期特性に差があることや、充電時の周辺環境によって充電効率が異なってしまうことが原因である。もし、SOCのばらつきを放置すれば、電池セルが過充電や過放電を起こす可能性もある。そこで、各電池セルが最適なSOCを維持できるように、それらの充電状態を監視/制御するための電子回路が必要となる。特に、リチウムイオン電池の場合、初期性能の維持や安全性の確保の点から、充電状態の監視/制御には高い精度が要求される。

米Linear Technology社は2008年9月、最大で12個直列に接続された電池セルの電圧を、各セル個別に、かつ高精度で計測できる電池監視IC「LTC6802」を発表した。現在までに、国内メーカーの電動自動車をはじめ採用実績を広げている。同社日本法人のリニアテクノロジーによれば、「この製品市場では、国内シェア75%が目標」であるという。

LTC6802の最大の特徴は、電圧の測定誤差が±0.25%と小さいことである。例えば、リチウムイオン電池の定格電圧を4Vとすれば、測定誤差は±10mVとなる。また、接続された12個の電池セルの電圧をトータル13ms以内で測定することが可能である。これらの特徴により、高い精度と応答性で、電池セルごとの低電圧/過電圧状態を監視することができるとしている。

また、ある電池セルが過充電状態になった場合に、内蔵されたMOSFETを使って周期的に放電させることで、電池セルごとの電圧ばらつきをなくす「セルバランス機能」も搭載している。さらに、外付けのMOSFETを使えば、より大きな電流値によって高速の放電を行うことも可能である。

従来、充電状態を監視/制御する電子回路は、A-Dコンバータや各種電子部品などの個別部品を組み合わせて製造していた。これまでの方式で、12個接続された電池セルの電圧の測定を行う電子回路を製造するには、100個以上の半導体や電子部品が必要であった。LTC6802では、これらの個別部品が1チップに統合されているため、回路の基板面積を小型化できるとともに、部品コストも削減できるという(図2)。

Linear Technology社は、LTC6802の小型化、低消費電力化、高精度化を進めていく方針である。また、1個の電池セルにつき2個のLTC6802を用いて冗長性を高め、故障に対する安全性を確保するための提案も行っている。

80Vの高耐圧プロセス

直列に接続された複数の電池セルの充電状態を監視/制御するICを製造するためには、高い耐電圧を持つ半導体の製造プロセスが必要になる。

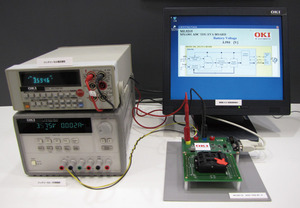

OKIセミコンダクタは、蛍光表示管(VFD)用のドライバICなどの製造で培った、80Vに達する高耐圧プロセス技術を保有している。この技術を使って、最大13個、直列に接続された電池セルの電圧の監視/制御を行うチップセット「MK5207」を2009年から量産しており、すでに電動工具などに採用されている。そして、MK5207をベースに開発を進めているのが車載用の電池監視IC「ML5218」である(写真5)。

ML5218では、MK5207を構成するアナログフロントエンドICとコントローラICが1チップ化されている。また、安全性の余裕度を確保するために、同時に測定できる電池セルの個数は1個減らして12個となっている。さらに、電圧の検出精度については、MK5207が±35mVであるのに対して、±10mV以下まで向上させることを目指している。動作温度範囲についても、車載対応のために−25〜85℃から−40〜125℃まで広げられている。

OKIセミコンダクタによれば、「数百Aもの大電流を使って充放電を行う電動自動車では、ノイズなどの影響により電圧の値が大きく振れる。このことに対して、自動車メーカーは十分な余裕度を求めており、そのためには現行の競合他社の製品よりも高耐圧のプロセスで製造したICが必要になる。当社の製品は、そうした要求に応えられる製品になっている」という。ML5218については、2010年度の前半までに、サンプルと評価ボードの出荷が予定されている。

Copyright © ITmedia, Inc. All Rights Reserved.